Lesedauer des Interviews: 5 Minuten

Welche Möglichkeiten bietet die Technologie Laserschneiden?

Interview mit unseren beiden Laser-Experten Matthias Korn und Patrick Scheuner

Inhaltsverzeichnis des Experteninterviews

- Wie wird man Laserexperte?

- Was fasziniert euch am Job im Bereich Service & Support?

- Welche Parameter beeinflussen die Qualität der geschnittenen Laserteile?

- Welche Präzision ist mit Laserschneidmaschinen von MicroStep erreichbar?

- Wie wichtig ist eine entsprechende Schulung für die Bedienung einer Laserschneidmaschine?

- Welche Sicherheitsaspekte müssen bei der Bedienung einer Laserschneidmaschine beachtet werden?

- Wie aufwendig ist die Wartung einer Laserschneidmaschine?

- Mit welcher Lebensdauer kann ein Unternehmen beim Kauf einer Laserschneidmaschine rechnen?

- Welche Möglichkeiten gibt es die Lagerung sowie die Be- und Entladung von Blechen zu automatisieren?

- Ist eine Nachrüstung im Falle einer Änderung der Anforderungen eines Unternehmens an die Funktionen einer Laserschneidanlage möglich?

- Welche Entwicklungen sind in der Branche bezüglich Laserschneidmaschinen erkennbar?

Ihr gehört zum Expertenteam in Sachen Laserschneidanlagen bei MicroStep Europa. Erste Frage: Wie wird man eigentlich Laserexperte?

Matthias Korn: Eine direkte Berufsausbildung im Bereich Lasermaschinen gibt es meines Wissens nicht. Es gab und gibt natürlich die Physiker, die die Entwicklung des Lasers vorangetrieben haben und es gibt vereinzelt auch mittlerweile Studienrichtungen, die sich mit der Lasertechnologie und dem theoretischen Laseraufbau und dessen Auslegung beschäftigen. Ich habe Maschinenbau studiert und während meines Praxissemesters und der anschließenden Diplomphase erste Erfahrungen im Bereich Laser bei einem großen deutschen Laserhersteller gemacht, bei dem ich im Anschluss auch viele Jahre im Bereich Applikation und Forschung & Entwicklung tätig war. Im Bereich Maschinenbau ist nach wie vor vieles noch learning by doing. Du hast dank des Studiums ein Grundwissen, den Rest musst du dir aneignen.

Patrick Scheuner: Ich habe als Schlosser angefangen und nach meiner Ausbildung den Metallbaumeister gemacht. In meinem damaligen Betrieb habe ich unter anderem eine Laserschneidanlage bedient, später sie dann auch programmiert. Mit dem Vorwissen durfte ich mich dann bei MicroStep in das Thema immer weiter reinfuchsen. Im Austausch mit Kollegen, mit Herstellern, mit vielen eigenen Tests kommt die Erfahrung und das Verständnis für die physikalische Komponente wächst. Jedes Problem, welches man lösen durfte, bringt einen weiter.

Was fasziniert euch denn am Job im Bereich Service & Support?

Matthias Korn: In der Lasertechnik gibt es kein absehbares Ende für die Entwicklung. Seit meinem Studium hat sich der Laser und dessen Anwendung in der Industrie stetig weiterentwickelt. Das macht die Aufgabe extrem abwechslungsreich und einfach dauerhaft interessant.

Patrick Scheuner: Das bedeutet natürlich, dass du immer vor neue Aufgaben gestellt wirst – ob jetzt beim Laserschneiden aber auch in einer anderen Schneidtechnik. Du bist vor Ort oder im eigenen Technologiezentrum und löst Aufgaben, richtest Parameter ein, bist eng am Bediener, damit der Kunde am Ende bestmöglich arbeiten kann. Sei es bei der Inbetriebnahme, bei Schulungen oder auch im Supportfall. Du arbeitest mit Kunden aus verschiedenen Branchen zusammen, siehst unterschiedlichste Anwendungsfälle, modernste CNC-Technik und hast viele kleine und große Erfolgserlebnisse.

Kommen wir allgemeiner zum Thema Laserschneiden. Moderne Laserschneidanlagen werden für unterschiedlichste Materialien verwendet. Welche Parameter beeinflussen die Qualität der geschnittenen Laserteile? Gibt es hierbei Unterschiede je nach Material?

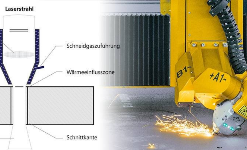

Matthias Korn: Mit einem Laser kann man natürlich ganz unterschiedliche Materialien schneiden – je nach Aufgabe gibt es entsprechende Laserverfahren. Im Prinzip schaut man zuerst, was der Kunde schneiden möchte, und danach wird die Art des Lasers mit der auf die Materialgruppe passenden Wellenlänge ausgewählt. Glas oder Holz kann man zum Beispiel nicht mit allen Lasertypen schneiden. Je nach Materialgruppe und zu schneidenden Materialstärken werden dann die Strahlparameter und die Prozessparameter ausgelegt. Die wichtigsten sind dabei die Schneidgeschwindigkeit, die Fokuslage, die Laserleistung und natürlich auch das Schneidgas und der Schneidgasdruck. Um bestmögliche Ergebnisse zu erreichen, müssen die Paramater auf das jeweilige Material oder die entsprechende Legierung angepasst werden.

Welche Präzision ist mit Laserschneidmaschinen von MicroStep erreichbar?

Matthias Korn: Hier muss man sicherlich zwischen den unterschiedlichen Arten an Laserschneidmaschinen unterscheiden. Kleine Präzisionsschneidanlagen können Genauigkeiten im einstelligen µm Bereich erreichen, bei den Laseranlagen, wie man sie heute in der industriellen Produktion einsetzt, ist dieser Wert größer und liegt üblicherweise im Bereich von 0,1mm und kleiner, wobei dies von der zu schneidenden Materialstärke abhängt.

Matthias Korn, Applikationsingenieur Lasertechnik an der Laserschneidanlage MSF Pro im CompetenceCenter Süd in Bad Wörishofen

Matthias Korn, Applikationsingenieur Lasertechnik an der Laserschneidanlage MSF Pro im CompetenceCenter Süd in Bad Wörishofen

Ich beantworte Ihre Fragen gerne persönlich:

Wie wichtig ist eine entsprechende Schulung des eigenen Personals für die Bedienung einer Laserschneidmaschine?

Patrick Scheuner: Häufig ist eine Lasermaschine eine der teuersten Anlagen im Betrieb. Natürlich wird die Bedienung einer solchen Anlage immer mehr optimiert und die verwendeten Steuerungen immer intelligenter, der Bediener spielt aber nach wie vor eine entscheidende Rolle bei der Effizienz einer solchen Anlage. Durch die unterschiedlichsten Anwendungsfällen lassen sich die bestmöglichen Ergebnisse nur mit dem richtigen Wissen erzielen. Und was ist teurer, als wenn die Maschine steht oder Schnitte nachbearbeitet werden müssen, weil dem Bediener das nötige Fachwissen fehlt.

Matthias Korn: Hinzu kommt, dass es sich bei Laseranlagen um hochkomplexe Anlagen handelt, die nur mit einer entsprechenden Schulung ihr volles Potential entfalten können. Hierzu zählt z.Bsp., dass dem Bediener während der Schulung ein Verständnis für das Zusammenspiel der einzelnen Komponenten einer Laseranlage vermittelt wird, wie auch die Erklärung der einzelnen Maschinen- und Laserparameter für den Schneidprozess.

Das Thema Sicherheit am Arbeitsplatz nimmt einen immer höheren Stellenwert ein. Welche Sicherheitsaspekte müssen bei der Bedienung einer Laserschneidmaschine beachtet werden?

Matthias Korn: Der Strahlschutz ist bei einer Laseranlage der wichtigste Part. Denn der Laserstrahl ist die gefährlichste Komponente. Dazu kommt die Gefahr, die von beweglichen Teilen wie dem Wechseltisch ausgeht und auch die potentielle Verletzung bei scharfkantigen Teilen. Zumindest die scharfen Kanten sind dem Metallbauer ja auch ohne Laser nicht fremd.

Wie aufwendig ist die Wartung einer Laserschneidmaschine?

Patrick Scheuner: Durch den Einsatz des Faserlasers hat sich die Wartungsdauer erheblich verkürzt. Bei Einsatz eines CO2-Lasers in einer Laserschneidanlage ist die Strahlquelle einfach die wartungsaufwendigste Komponente. Der Faserlaser ist in dieser Hinsicht dagegen komplett wartungsfrei. Das heißt bei Faserlaserschneidanlagen geht es lediglich um die Wartung des Maschinenbaus, der Achsen, etc. Da ist der Wartungsaufwand ähnlich wie bei anderen Schneidanlagentypen wie Plasma auch einfach abhängig von der Größe der Anlage, dem Automationsgrad, den Betriebsstunden. Wir empfehlen eine Wartung alle 2000 Betriebsstunden oder mindestens einmal jährlich.

Mit welcher Lebensdauer kann ein Unternehmen beim Kauf einer Laserschneidmaschine rechnen? Von welchen Faktoren ist dies abhängig?

Matthias Korn: Natürlich spielen hier die Maschinenausstattung, Pflege, Wartung und Betriebsstunden eine große Rolle. Erfahrungsgemäß kann man von 10 bis 15 Jahren ausgehen, wobei man mit den Maschinen bei guter Pflege und lückenloser Wartung auch wesentlich länger produzieren kann.

Tipp unserer Experten

Eine gute Pflege und lückenlose Wartung verlängern die Lebenszeit einer Laserschneidanlage erheblich. Daher empfehlen wir eine Wartung alle 2000 Betriebsstunden oder mindestens einmal jährlich.

Welche Möglichkeiten gibt es die Lagerung sowie die Be- und Entladung von Blechen zu automatisieren?

Matthias Korn: Je nach Anforderung gibt es da verschiedene Varianten:

- Die einfachste Variante ist ein automatischer Wechseltisch, der die Be- und Entladung aus der und in die Laserkabine ermöglicht.

- Dies kann man erweitern um ein Materialhandlingsystem wie MicroSteps MSLoad mit dem parallel be- und entladen werden kann und die Zuführung und Abführung des Blechs zum Wechseltisch ebenfalls automatisiert stattfindet.

- In Verbindung mit einem Lagersystem wie dem MSTower kann somit eine nahezu mannlose Produktion realisiert werden.

- Darüber hinaus gibt es noch Lösungen, um großformatige Bleche variabel zu bearbeiten und auch Systeme, die das automatisierte Materialhandling von Rohren und Profilen ermöglichen.

Die Anforderungen eines Unternehmens an die Funktionen einer Laserschneidanlage können sich im Laufe der Jahre ändern. Ist in diesem Fall eine Nachrüstung der Maschine möglich?

Patrick Scheuner: Eine Nachrüstung einer Maschine ist sicherlich möglich, aber je nach Anforderung oftmals unrentabel. Wer dickere Materialien schneiden möchte oder die Schneidgeschwindigkeiten deutlich erhöhen möchte, der muss eventuell einiges mehr als nur die Laserquelle austauschen. Das kann bis zu einer Verstärkung des Wechseltisches, neuen Servomotoren, etc. führen. Hier ist es wichtig, den Einzelfall genau zu analysieren.

Abschließend, welche Entwicklungen sind in der Branche bezüglich Laserschneidmaschinen erkennbar? Wonach verlangen Anwender, was treiben die Hersteller voran?

Matthias Korn: Der Trend geht weiterhin dazu mit höheren Laserleistungen höhere Geschwindigkeiten zu erreichen und höhere Blechdicken zu schneiden. Infolgedessen ist auch ein immer höher werdender Automationsgrad gefragt. Denn ich will ja nicht die Zeit beim Teilehandling verlieren, die ich mit einem schnelleren Laser gewonnen habe. Daneben ist die fortschreitende Digitalisierung im Sinne von Industrie 4.0 ein wegweisender Aspekt. Alles bündelt sich in dem Bestreben auf der Suche nach immer effizienteren Fertigungsmethoden.

Das könnte Sie auch interessieren:

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung