Spezialist für Sonderlösungen

Wir haben nicht nur die Schneidanlagen für Sie, sondern können flexibel auf Ihre Wünsche reagieren, da auch die Steuerung und Software aus unserem Haus kommt.

Bei modernen Schneidlösungen sind Flexibilität, Präzision und Effizienz gefragt. Für optimale Ergebnisse müssen Schneidanlage, Steuerung und Software einwandfrei zusammen spielen. Neben vielseitigen Standardlösungen, die aufgrund ihrer modularen Konzeption bereits ein breites Bearbeitungsspektrum bieten, ist MicroStep seit jeher gefragter Partner im Bereich Sonderanlagenbau. Denn wir können auf Kundenwünsche besonders flexibel reagieren, da nicht nur die Führungsmaschinen, sondern auch Steuerung und Software von MicroStep entwickelt und produziert werden. Dabei gilt unsere Maxime: Für jede Schneidaufgabe die richtige Lösung!

Automatisierte RoboterlösungenVon reinen Roboterarbeitsplätzen bis hin zu kombinierten Anlagen mit Roboter zum Schneiden oder Manipulieren: MicroStep liefert einen Teil oder auch die komplette Lösung für Ihre Aufgabe

Automatisierte RoboterlösungenVon reinen Roboterarbeitsplätzen bis hin zu kombinierten Anlagen mit Roboter zum Schneiden oder Manipulieren: MicroStep liefert einen Teil oder auch die komplette Lösung für Ihre Aufgabe  Automatisierte PaneelbearbeitungMicroStep entwickelt und liefert passgenaue Lösungen für die Anforderungen im Schiffbau: hochpräzise Paneelschneidanlagen und Paneellinien mit außerordentlichen Portalbreiten und Systemen zur Bearbeitung von großformatigen Blechen

Automatisierte PaneelbearbeitungMicroStep entwickelt und liefert passgenaue Lösungen für die Anforderungen im Schiffbau: hochpräzise Paneelschneidanlagen und Paneellinien mit außerordentlichen Portalbreiten und Systemen zur Bearbeitung von großformatigen Blechen Automatisierte Fertigungsstraßen

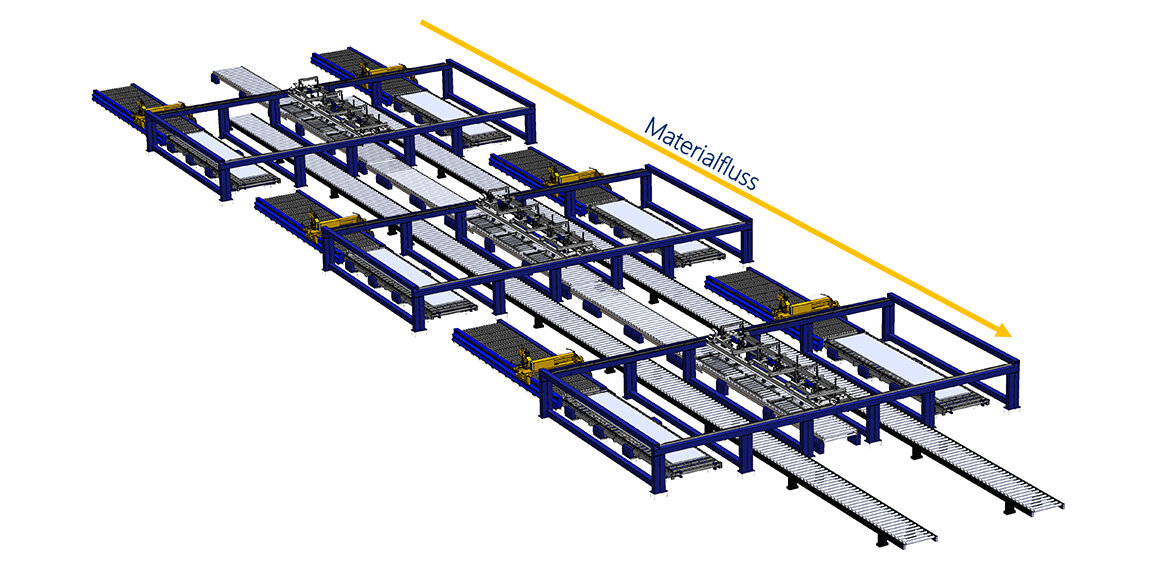

MicroStep schafft mit automatisierten Fertigungszellen im Bereich Zuschnitt die Grundlage für vernetzte Fabriken:

Ein Beispiel für eine von MicroStep entwickelte automatische Fertigungsstraße inklusive Schneidsysteme und Materialhandling: dieses besteht aus mehreren MG Plasmaschneidanlagen mit automatischen MSLoad Wechseltisch- und integrierten Fördersystemen.

Die Bereiche Steuerung und Automatisierung sind bei MicroStep seit den Gründertagen tief in der DNA verankert. Von Beginn an haben sie das Produktportfolio entscheidend geprägt. Ziel war es seit jeher, den Aufwand im Bereich Materialfluss durch multifunktionale und automatisierte Lösungen zu minimieren und auf diese Weise im Ergebnis die Produktionskosten durch Zeitersparnis relevant zu senken. Diesen Anforderungen entsprechend entwickelte und implementierte MicroStep eine Reihe von Automatisierungslösungen bei denen u.a. mehrere Schneidanlagen mit automatisierten Materialhandlingsystemen vernetzt wurden. Der universelle und modulare Charakter dieser Systeme bildet bereits heute den Grundstein für künftige industrielle Interoperabilität.

Angesichts der ständig wachsenden Anforderungen hinsichtlich Effizienzsteigerung, Fertigungsbeschleunigung, Kostensenkung und Ressourceneinsparung befindet sich die metallverarbeitende Branche in letzter Zeit in einem Paradigmenwechsel. Die Begriffe Digitalisierung, Digitale Transformation, Automatisierung durch das IIoT und Industrie 4.0 regten Diskussionen und Aktivitäten sowohl in akademischen als auch in kommerziellen Sphären an. Folgende Themen werden dabei aus Sicht der Experten künftig eine Schlüsselrolle spielen und maßgeblich zur Optimierung industrieller Produktion beitragen: Ein intelligentes Projektmanagement, die Transformation des Produktionsprozesses hin zu Automatisierung und Interoperabilität von Produktionsanlagen sowie die Fähigkeit zur Implementierung von Predictive Maintenance. MicroStep baut seine Systeme bereits seit vielen Jahren unter Berücksichtigung dieser Grundgedanken.

Dr.-Ing. Alexander Varga

Dr.-Ing. Alexander VargaLeiter Abteilung F&E

MicroStep

„Gefragt ist heute nicht mehr nur der reine Zuschnitt von Material, sondern die Möglichkeit komplexe Bauteile zu produzieren. In Kombination mit Belade-, Entlade- und Sortiersystemen werden unsere Maschinen vor diesem Hintergrund zu automatisierten Fertigungszellen.“

MicroSteps Philosophie ist es, Maschinen zu liefern, die keine isolierten Werkzeuge sind, sondern einen organischen Bestandteil des Produktionsworkflows darstellen. Die Technologien sollen Informationen austauschen, Ausfälle vorhersagen und den Materialfluss während des gesamten Produktionszyklus des Kunden automatisieren. Zu den Schlüsselbereichen gehören die Automatisierung von Prozessen nach den Vorstellungen von IIoT und Industrie 4.0 sowie Aktivitäten, die die Reproduzierbarkeit der Schnittqualität verbessern, die Auswirkungen menschlicher Fehler reduzieren und die Maschinenproduktivität steigern.

Unsere Kunden, die hochentwickelte Fertigungsanlagen betreiben, suchen nach komplexen Automatisierungslösungen für Schneidanlagen. Bei diesen Lösungen soll der Input lediglich aus dem zu verarbeitenden Material sowie den in einem ERP-System hinterlegten Aufgabeninformationen bestehen. Der Output soll im Ergebnis aus verarbeiteten, sortierten, qualitativ hochwertigen Teilen sowie einem entsprechenden Status-Update an das ERP-System bestehen. Und das alles unabhängig von der eingesetzten Schneidtechnologie. Effizienz und Zuverlässigkeit des Prozesses werden dabei selbstverständlich vorausgesetzt.

Um verschiedene Aufgabenstellungen in einer Produktion effizient realisieren zu können, ist es für einen Hersteller zudem notwendig, über vielseitige Produktionsmöglichkeiten zu verfügen, die einen reibungslosen Produktionsübergang zwischen den verschiedenen Aufgabenstellungen gewährleisten. Der Trend, der die meisten Branchen heute prägt, ist vor diesem Hintergrund ein steigender Bedarf an Flexibilität: Dies resultiert aus einer immer größeren Nachfrage nach einer Vielzahl maßgeschneiderter Produktvarianten. „Losgröße 1“ ist das ultimative Ziel – also die Möglichkeit der kundenspezifischen Anpassung bis hin zur Produktion eines einzelnen Produktes für einen einzelnen Kunden basierend auf dessen individuellen Bedürfnissen.

Unterm Strich sind dafür ein hoher Automatisierungsgrad, eine gute Auswahl an Technologien und die Fähigkeit zur Bearbeitung von Werkstücken unterschiedlicher Größe erforderlich.

Chinesischer Maschinen- und Anlagenbauer investiert in eine automatisierte Produktionslinie mit sechs CNC-Plasmaschneidanlagen inklusive automatischer Be- und Entladung mittels eines integrierten Prozesskrans. In unserem ausführlichen Bericht wird der enorme Effizienzgewinn durch die Automatisierung der Produktion deutlich.

Kann ich Ihnen helfen? Ich stehe Ihnen bei Fragen gerne persönlich zur Seite:

Marco Große-Schütte

Leitung Vertrieb

Telefon: +49 8247 96294 88

E-Mail: marco.grosse-schuette@microstep.com

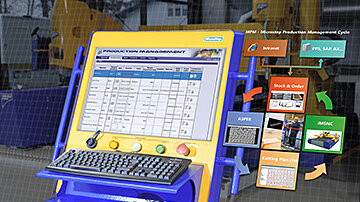

Entsprechend den oben genannten Trends sind die Schneidsysteme von MicroStep so konzipiert, dass sie perfekt in zentral gesteuerte Produktionssysteme integriert werden können: in Verbindung mit ebenfalls von MicroStep hergestellten Lösungen zum Be-/Entladen, Heben und Transportieren sowie mittels einer Software wird das System automatisiert. Die integrierten Softwaretools ermöglichen es den Maschinen, mit verschiedenen Anwendungen des Produktionsmanagementsystems (wie z.B. Bestands-, Auftrags- und Teiledatenbanken) und mit externen ERP-Systemen zu kommunizieren. „Gefragt ist heute nicht mehr nur der reine Zuschnitt von Material, sondern die Möglichkeit, komplexe Bauteile zu produzieren. In Kombination mit Belade-, Entlade- und Sortiersystemen werden unsere Maschinen vor diesem Hintergrund zu automatisierten Fertigungszellen“, sagt Dr.-Ing. Alexander Varga, Leiter Abteilung Forschung & Entwicklung bei MicroStep.

Mehrere Zielstellungen sind dabei im Fokus: unter anderem sollen sich Maschinen schnell an unterschiedliche Verarbeitungsanforderungen anpassen, die Arbeitseffizienz gesteigert, der Produktionsprozess optimiert sowie die Kosten und Risiken minimiert werden. Dabei soll die gesamte Produktion schnell, reibungslos und transparent sein und aus dem Firmennetzwerk überwacht werden können.

Mit seinen starken Forschungs- und Entwicklungskapazitäten ist MicroStep in der Lage, auch die Anforderungen der Kunden zu erfüllen, die bisher als undurchführbar galten. Bis heute resultieren die innovativsten Lösungen aus der engen Zusammenarbeit zwischen Kunden mit visionären Ideen für ihre Produktionsanlagen und MicroStep, mit der Bereitschaft, Herausforderungen anzunehmen und deren Visionen in die Realität umzusetzen.

MPM®: 100 Prozent Kontrolle und Effizienz in allen Prozessen

MicroStep Production Management MPM® – steigert die Effizienz in allen Prozessen, egal ob in der Planung der Schneidprozesse oder die Koordination des Zuschnittes. Es verwaltet selbst umfangreiche Schneidaufträge oder Projekte und arbeitet die Schneidpläne je nach der Priorisierung und Eignung der Anlage ab. Die Übersichtlichkeit der Aufträge wird durch die Auftragsverfolgung in Echtzeit verbessert. Schneidteile, die nicht der geforderten Qualität entsprechen, können bei Bedarf direkt wieder als Schneidaufgabe in die Auftragsliste übernommen werden. MPM® kann sogar an das Materiallager angebunden werden und verwaltet dann die Materialverfügbarkeit direkt mit.

Production Management MPM

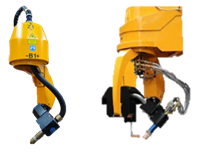

Automatisierte Roboterlösungen

Von reinen Roboterarbeitsplätzen bis hin zu kombinierten Anlagen mit Roboter zum Schneiden oder Manipulieren: MicroStep liefert einen Teil oder auch die komplette Lösung für Ihre Aufgabe.

Mit Roboterapplikationen beschäftigt sich MicroStep bereits seit Jahren intensiv. Kontinuierliche Forschung und Entwicklung in diesem Bereich sind die Grundlage für eine heutzutage umfassende Produktlinie von Komponenten für Roboterarbeitszellen – z.B. verschiedenen Typen von Werkstückpositionierern, Portal- und Traversenfahrsystemen sowie standardisierten modularen Schweißzellen. Roboter werden von MicroStep-Kunden für das Manipulieren, Schweißen, Schneiden oder Fräsen als Teil des Arbeitsablaufs in Produktionslinien oder innerhalb eigenständiger Zellen verwendet.

Neben der Planung von Roboter-Arbeitsplätzen zur Automatisierung verschiedenster Produktionsprozesse war das MicroStep-Team im Bereich Forschung und Entwicklung von Beginn an fasziniert von den enormen Bewegungsmöglichkeiten von Roboterarmen. Besonders potentialreich erschien die Möglichkeit, Roboter als Träger von Schneidtechnologien auf CNC-Portalschneidanlagen einzusetzen – besonders im Bereich von Baustahlanwendungen wie dem Schneiden von Trägern, Rohren oder Behälterböden. Themen, die kontinuierlich weiterentwickelt wurden und werden.

José Pycke

José PyckeWerkstattleiter

Jan De Nul Gruppe

„Die Plasma / Autogenschneidanlage mit integriertem Roboter hat vor allem eine erhebliche Zeitersparnis bewirkt, da nun die gesamte Schweißnahtvorbereitung automatisch und in einem Schritt erfolgt, was auch die Qualität erhöht.“

Neben mechanischen Herausforderungen bei der Integration eines Roboterarms in die CNC-Schneidemaschine liegt die Hauptaufgabe bei den Entwicklern der Steuerungssysteme: Der Roboterarm bringt eine ganz andere Art von Kinematik sowie mehr motorische Achsen und Anforderungen für die Steuerung der Schneidtechnologie mit sich. Und neben dem Roboter kann die Schneidanlage zudem auch noch andere „Standard“-Werkzeugstationen mit verschiedenen Schneid-, Bohr- oder Markierungstechnologien enthalten. Um beispielsweise einen nahtlosen Wechsel zwischen den Schneidköpfen zu erreichen, muss die Steuerung des Roboters in das Steuerungssystem der CNC-Maschine integriert werden, die für alle mechanischen Module des Systems verantwortlich ist. Obwohl Roboterarmhersteller ihre Produkte mit eigenen Steuerungssystemen ausstatten, kann ihre Implementierung mehrere Hindernisse aufweisen – wie Inkompatibilität der Kommunikationsschnittstellen, zu geringe Auffrisch-Rate bzgl. der gewünschten Effektorposition, unzureichende Rückkopplungsgeschwindigkeit oder Probleme bei der Koordination mit anderen Bewegungsachsen der Maschine. Vor diesem Hintergrund greift MicroStep auf einen Kniff zurück: Um die gewünschten Betriebseigenschaften sicherzustellen, hat MicroStep innerhalb des CyberFab-Steuerungssystems eigene Steuerungsmodule für Roboter entwickelt, die reibungslos mit dem Rest des Systems zusammenarbeiten. Die Lösung berücksichtigt mechanische Toleranzen der einzelnen Robotergelenke sowie deren Bewegungsspezifika, die sich aus der Roboterkonstruktion ergeben.

Projekte von MicroStep mit Robotern umfassen schlüsselfertige Anwendungen wie das Schweißen von Rahmen von Kranen oder Schneemobilen, das Schweißen von Hochspannungskondensatoren, Glattblechkesseln oder Förderbandrollen sowie das Fräsen von Kunststoffen, das Manipulieren von Aluminiumguss-Formen, eine Testzelle für die Teilsimulation einer Arbeitslinie, vollautomatisiertes Schneiden von Keramikbehältern, Schneiden von Proben aus warmgewalztem Stahl und vieles weitere mehr.

Für Villeroy und Boch, den Premiumhersteller von Keramik für Bad, Tischkultur und Fliesen, entwickelte MicroStep eine Produktionszelle mit einer Wasserstrahlschneidanlage und einem Roboter zur Produktion von Keramik-Spülkästen.

Eine außergewöhnliche Plasma-Autogenschneidanlage bietet für die Jan De Nul Gruppe mehr Flexibilität. Ein Roboterarm mit Autogentechnologie auf der Plasmaportalschneidanlage ist in der Lage Rohre mit außerordentlichen Ausmaßen bis Ø 2.000 mm und mit Wandstärken bis zu 80 mm zu bearbeiten – zusätzlich zu den Möglichkeiten der multifunktionalen Plasmaschneidanlage.

Ein Autogenbrenner, der über einen Roboterarm am Schneidportal positioniert wird, ermöglicht beim Offshore-Experten Jan De Nul in Verbindung mit der Kinematik des Roboters die vollumfängliche Bearbeitung von Rohren bis 2.000 mm Durchmesser und mit Wandstärken bis zu 80 mm.

Zur Bearbeitung von Keramiktanks entwickelte MicroStep eine Produktionslinie für die Marke Mondial, die zur Villeroy & Boch AG gehört. Mittels einer Wasserstrahlschneidanlage und eines Robotermanipulators werden die Keramikprodukte mit einem System geschnitten, gereinigt und getrocknet – alles vollautomatisch.

In einem Gemeinschaftsprojekt realisierte MicroStep mit weiteren Partnern (Photoneo, ABB) eine modulare Produktionszelle mit Robotertechnologie für die Verpackung von Möbeln. MicroStep kümmerte sich um die Entwicklung der modularen Roboter-Transfereinheit zur umgekehrten Robotermontage inklusive automatischer Schmierung.

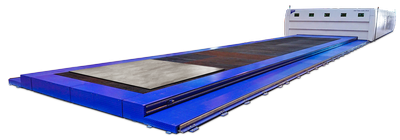

Automatisierte Paneelbearbeitung

MicroStep entwickelt und liefert passgenaue Lösungen für die Anforderungen im Schiffbau: hochpräzise Paneelschneidanlagen und Paneellinien mit außerordentlichen Portalbreiten und Systemen zur Bearbeitung von großformatigen Blechen.

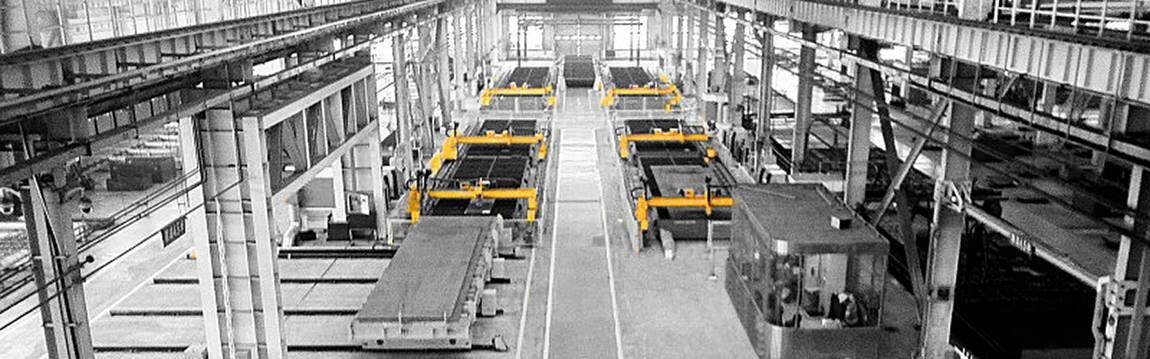

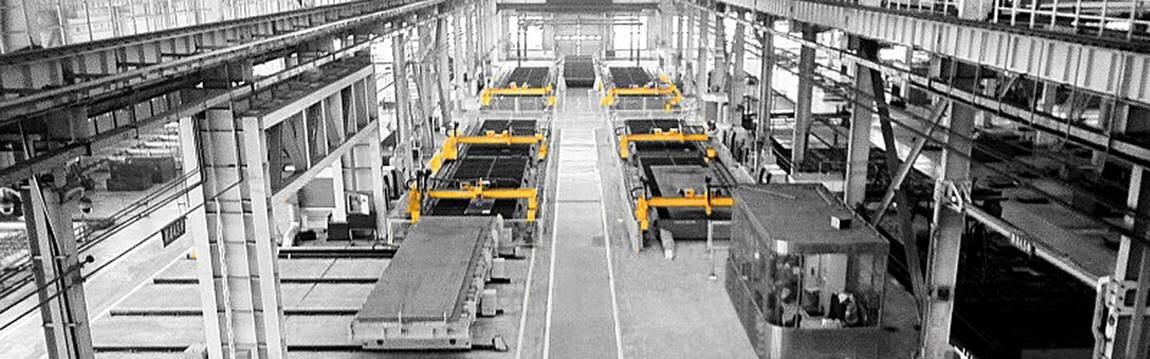

Für Werften auf der ganzen Welt liefert MicroStep Schneidlösungen im Rahmen automatisierter Fertigungsstraßen für die Herstellung von Paneelen. Die Anlagen sind in der Lage, extrem große Teile mit Abmessungen von bis zu 24 x 24 m zu schneiden.

MicroStep hat große Erfahrung im Bereich Schiffbau- und Offshore-Industrie. Seit nahezu zwei Jahrzehnten liefert das Unternehmen zahlreiche Maschinen an bekannte Namen dieser Branchen: STX, Damen, Vard/Fincantieri, Royal IHC, Lürssen, Meyer oder Keppel etc. Mit mehreren Werften verbindet MicroStep heute eine enge Partnerschaft. Beispielsweise wenn es um die Entwicklung neuer Lösungen geht, die den Schiffsbau auf lange Sicht noch zuverlässiger, sicherer und effektiver machen. Zu den speziell für die Branche entwickelten Ausrüstungs- und Automatisierungslösungen gehören beispielsweise: eine automatische Plattenausrichtung dank Lasersensortechnik, eine automatische Be- und Entladung von Material, eine Barcode- und QR-Code-Markierung oder das bekannte ACTG®-System zur Autokalibrierung von Fasenrotatoren.

Im Jahr 2014 erhielt MicroStep erstmals die Beteiligung an dem Bau einer hochgradig automatisierten Fertigungslinie für den Schiffbau – im Rahmen einer Kooperation mit dem weltweit operierenden finnischen Anbieter für Schweiß- und Produktionsautomatisierung, der Pemamek Oy. Dank dieser bis heute bestehenden Partnerschaft haben sich in der Folge für MicroStep gänzlich neue Anwendungshorizonte eröffnet.

Schneiden von großflächigen geschweißten Paneelen

Eine der bekanntesten Fertigungsaufgaben im Schiffbau ist die Herstellung besonders großflächiger Paneele mit geschweißten Versteifungsstrukturen, die zum Bau von Decks und Schotten eines Schiffes verwendet werden. In modernen Werften werden für die Herstellung dieser Paneele vollautomatische, häufig mit Robotertechnik ausgestattete High-Tech-Fertigungslinien verwendet, die aus mehreren Bearbeitungsportalen bestehen. Diese ermöglichen das Verschweißen einzelner Bleche zu einem Paneel sowie nachfolgende Schneid- und Markierungsprozesse als auch die Positionierung und das Schweißen benötigter Versteifungsbalken. Paneellinien können direkt an die Design- und Fertigungsdatensysteme der Werft angebunden werden. Moderne Paneellinien ermöglichen im Ergebnis eine hochwertige Vorfertigung von Bauteilen und Baugruppen, die ein Hochgeschwindigkeitsschweißen sogar mit Laser-Hybrid-Schweißverfahren ermöglichen.

MicroStep liefert im Rahmen solcher Projekte die Schneidtechnologie: Ein robustes DRM-PL-Portal, das effektive Arbeitsbreiten von bis zu 24 m ermöglicht. Neben den üblichen Schneidköpfen (Plasma- oder Autogenrotatoren zur Schweißnahtvorbereitung), die das Fasenschneiden von V-, Y- und K-Schnitten erlauben, sind die DRM-PL-Portale mit einer Strahl- oder Schleifeinheit und einem Markierwerkzeug ausgestattet. Der Strahlkopf (Sandblastereinheit) wird verwendet, um bei den zu bearbeitenden Blechen an bestimmten Stellen eine Grundierung zu entfernen, damit dort anschließend Versteifungsbalken verschweißt werden können. Der Strahlkopf hat zudem einen Plasmamarkierer integriert und ermöglicht somit gleichzeitig die Kennzeichnung der für die Versteifungen vorgesehenen Positionen. Ein Tintenstrahldrucker kann zudem verwendet werden, um weitere Beschriftungen vorzunehmen.

Erweiterte Funktionen für die präzise Bearbeitung von Paneelen

Paneelschneidanlagen weisen neben ihrer schieren Größe eine weitere Besonderheit auf: So muss der Anfangspunkt des Schneidpfads in Bezug auf die Position der Schweißnähte auf dem Paneel ermittelt werden, da das Endprodukt exakt definierte Schweißpositionen aufweisen muss. Daher sind die Anlagen mit einem Laserscanner ausgestattet, der das Erkennen von Schweißnähten in jeder Ausrichtung ermöglicht. Zudem gibt es weitere Herausforderungen, die MicroStep allesamt gelöst hat: Die Materialstärken der Paneele sowie ihre Oberflächenbeschaffenheit können variieren, weil die einzelnen Platten, aus der die Paneele besteht, ebenfalls unterschiedliche Materialstärken aufweisen. Dies erfordert eine komplexe Kontrolle des Schneidprozesses. Denn Bleche unterschiedlicher Stärke erfordern die individuelle Anpassung von Schneidparametern wie z.B. der Schnittgeschwindigkeit oder der Stromstärke. Gleichzeitig muss die Schnitthöhe kontinuierlich kontrolliert werden. Allerdings ist die klassische Höhensteuerung nach gemessener Lichtbogenspannung in diesem Fall dafür nicht ausreichend: Beispielsweise muss beim Überqueren von Schweißnähten die Höhensteuerung deaktiviert werden, damit der zur Grunde liegende Schneidpfad nicht verformt wird.

Speziallösungen für den Schiffbau

Fasenschnitte an Blechen und Paneelen gehören zu den häufigsten Schneidanwendungen beim Bau von Schiffen: Je nach Anforderungen liefert MicroStep den passenden Rotator. Im Bild ein Plasmarotator und ein Autogenrotator.

Fasenschnitte an Blechen und Paneelen gehören zu den häufigsten Schneidanwendungen beim Bau von Schiffen: Je nach Anforderungen liefert MicroStep den passenden Rotator. Im Bild ein Plasmarotator und ein Autogenrotator.

Die Portale mit außerordentlichen Breiten beim Schiffbau erfordern unterschiedlichste Technologien: Hierzu gehört oftmals zur Paneelbearbeitung ein Sandstrahl-System zur Entfernung von Grundierungen vor dem Schweißen.

Nicht nur Paneelschneidanlagen mit Plasma- oder Autogentechnologie: MicroStep entwickelte die Laserschneidanlage MSF Max eigens für die Bedürfnisse des Schiffbaus.

Die MicroStep DRM-PL ist elementarer Bestandteil des Technologieparks der Irving Shipbuidling Inc.. Zur Bearbeitung von Paneelen ist ein Rotator für das CNC Fasenschneiden auf einem 16 Meter breitem Portal installiert.

Die Schiffswerft German Naval Yards Kiel hat im Bereich Zuschnitt mehrere Lösungen von MicroStep in Betrieb und ist von der Genauigkeit und Maßhaltigkeit der Maschine begeistert.

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung