Abkantpresse

Für jede Biegeaufgabe die richtige Lösung

CNC-Abkantpresse kaufen und hohe Genauigkeit und Effizienz beim Abkanten von Blechen erzielen!

Biegetechnologie von MicroStep Industry bietet höchste Präzision und Prozesssicherheit, ist durchgehend mit hochwertigen Komponenten ausgestattet und nahezu vollständig automatisierbar. Modernste Steuerungstechnik, einfache Bedienbarkeit und zahlreiche Konfigurationen zeichnen die Hydraulikpressen aus.

- Abkantpressen von MicroStep Industry

- Vorteile der Abkantpressen von MicroStep Industry

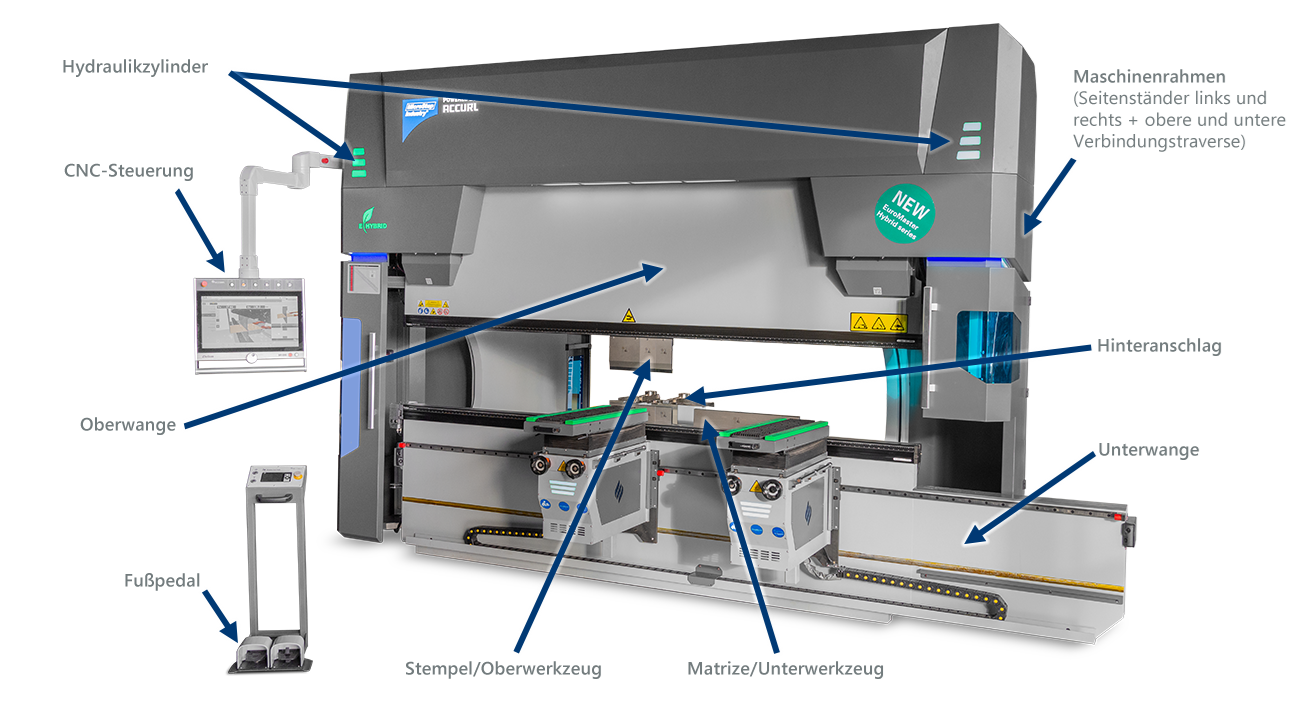

- Aufbau und Bestandteile einer CNC-Abkantpresse

- Ausstattung der Abkantpressen

- Herausforderungen und Lösungen beim Abkantprozess

- Abkantpressen in verschiedenen Branchen

- Abkantpresse und Laserschneidanlage: Das perfekte Duo

- FAQ

Abkantpressen von MicroStep Industry

SMART

Die SMART Baureihe von MicroStep Industry ist eine solide Einsteigerlösung mit einer Vielzahl an Optionen – mit bis zu 6 Metern Biegelänge und 600 Tonnen Presskraft.

- Blechbearbeitung

- Materialhandling automatisierbar

eB ULTRA

Die 100 % elektrische Abkantpresse der Baureihe eB ULTRA ist höchst effizient, äußerst präzise und unvergleichlich schnell.

- Blechbearbeitung

- Materialhandling automatisierbar

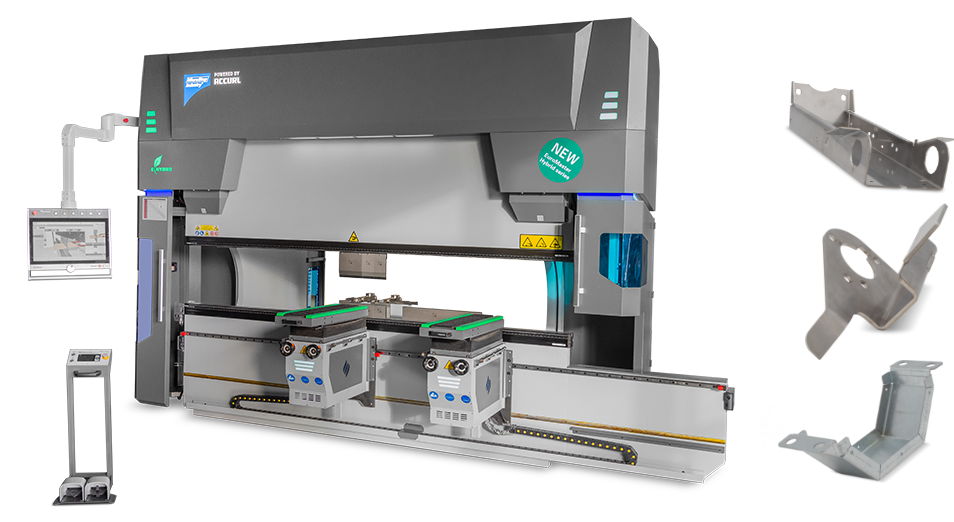

EUROMASTER

Die EUROMASTER Baureihe von MicroStep Industry ist wirtschaftlich in der Anschaffung, arbeitet präzise und zuverlässig. Hinsichtlich Presskraft, Arbeitsbereich und Automationsgrad ist sie äußerst flexibel.

- Blechbearbeitung

- Materialhandling automatisierbar

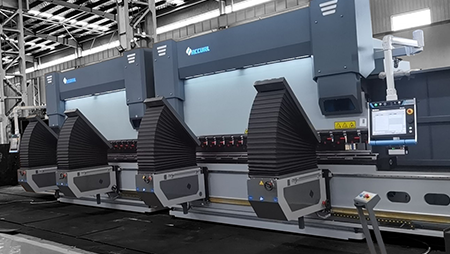

GENIUS

Die GENIUS Baureihe von MicroStep Industry kann exakt auf die Bedürfnisse des Anwenders zugeschnitten werden: von der kompakten Biegezelle hin zur vollautomatisierten Abkantpresse mit bis zu 9 m Biegelänge und 1.250 to Presskraft.

- Blechbearbeitung

- Materialhandling automatisierbar

- Tandem, Tridem

Kann ich Ihnen helfen? Ich stehe Ihnen bei Fragen gerne persönlich zur Seite:

Marco Große-Schütte

Leitung Vertrieb

Telefon: +49 8247 96294 88

E-Mail: marco.grosse-schuette@microstep.com

Vorteile der Abkantpressen von MicroStep Industry

- Fortschrittlichste 3D-CAD-Modellierungstechniken minimieren bereits in der Konstruktion Spannungen und Verformungen

- Ausstattung mit durchgehend hochwertigen Komponenten für eine besonders hohe Prozesssicherheit

- Abkantpressen von MicroStep Industry sind flexibel konfigurierbar und automatisierbar

- Modernste Software und intuitiv zu bedienende CNC-Steuerungen

- Präzise Antriebssysteme und CNC-gesteuerte Bombiersysteme gleichen Verformungen aus und sorgen für einen konstanten Biegewinkel

- Ausstattung mit bis zu sechs Achsen im Hinteranschlag für eine optimale Positionierung

- CNC-gesteuerte Biegehilfen für das Handling großer und schwerer Bleche

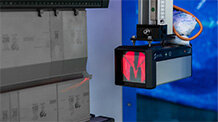

- Höchste Biegegenauigkeit durch vollautomatische, lasergestützte Biegewinkelmess- und Korrektursysteme

- Sicherheitslaser für maximale Sicherheit während des Biegevorgangs

Ausstattung der Abkantpressen von MicroStep Industry

CNC-Steuerungstechnik

Die Abkantpressen von MicroStep Industry sind im Standard mit modernsten CNC-Steuerungen von Delem ausgestattet: Spitzentechnologien, die es Anwendern erlauben, das Maximum aus ihrer Abkantpresse herauszuholen und die einfach und intuitiv zu bedienen sind. Alternativ können die Anlagen auf Kundenwunsch auch mit Steuerungssystemen von ESA oder Cybelec ausgerüstet werden.

Software

Bzgl. derProgrammierung einer Abkantpresse von MicroStep Industry empfehlen wir die Software Libellula.BEND: Die Lösung ermöglicht es, erstellte Produktionsprogramme durch Simulationen zu überprüfen – inklusive der Erfassung von Kollisionsgefahren in Bezug auf z. B. Werkzeuge oder Maschinenteile. Für den Zuschnitt der zu kantenden Bleche können aus dem Produktionsprogramm automatisch die DXF-Dateien zur Verschachtelung auf einer Schneidanlage ausgegeben werden. Und selbstverständlich ist auch die Nutzung von Programmiersoftware alternativer Qualitätsanbieter möglich.

Hinteranschlag

Der CNC-gesteuerte Hinteranschlag der Abkantpresse garantiert eine optimale Positionierung des zu biegenden Teils. Beim Kauf der Standardversion der Abkantbank ist diese mit mindestens zwei Achsen ausgestattet – je nach Baureihe bzw. auf Wunsch auch mit vier, fünf oder sechs Achsen. Die Hinteranschläge können mit pneumatisch einfahrbaren Blechauflagen ausgestattet werden, um ein Durchhängen großer dünner Bleche zwischen Biegelinie und Hinteranschlag zu verhindern. Doppelt geführte Hinteranschläge wirken stabilisierend und fördern im Ergebnis die Präzision beim Abkantprozess.

Werkzeugaufnahmen

Bereits in der Serienausstattung sind Abkantpressen von MicroStep Industry mit den Qualitätsklemmungen von Promecam ausgestattet. Alternativ können die Kantanlagen des Herstellers auch mit Produkten aus dem Hause WILA bestückt werden – hier sind ebenfalls sowohl für die obere und untere Werkzeugklemmung manuelle als auch pneumatische oder hydraulische Lösungen erhältlich.

Vordere Auflagekonsolen

Jede Abkantpresse von MicroStep Industry ist beim Kauf bereits im Standard mit Auflagekonsolen ausgestattet. Je nach Ausstattungsoption verfügen die vorderen Auflagekonsolen zudem über einen Parkplatz außerhalb der Biegelinie. Für das Handling großer Bleche stehen vom Hersteller darüber hinaus auch CNC-gesteuerte Biegehilfen zur Verfügung.

Sicherheitsausstattung

Maximale Sicherheit bei minimalem Zeitverlust: Ein Sicherheitslaser schützt den Bediener der Abkantmaschine vor der Gefahr eines Quetschens zwischen dem oberen und dem unteren Werkzeug. Die Verfahrgeschwindigkeit wird dabei dynamisch gesteuert, lediglich innerhalb des Gefahrenbereichs wird mit reduzierter Geschwindigkeit verfahren, was zu einer erheblichen Zeitersparnis führt.

Abkanten

Sie haben bereits eine konkrete Konfiguration im Kopf? Dann teilen Sie uns Ihre Anforderungen mit und wir erstellen Ihnen ein entsprechendes Angebot!

Herausforderungen und Lösungen beim Abkantprozess

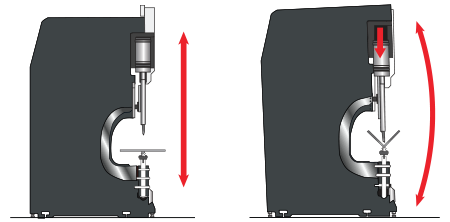

Beim Biegevorgang kommt es aufgrund der z. T. immensen Krafteinwirkungen auf die Maschinenkonstruktion zu Spannungen und Verformungen. Dies hat unter anderem zur Folge, dass die obere Struktur (Oberwange) der Presse von der unteren Struktur (Unterwange) während des Biegevorgangs weiter entfernt ist, als dies ohne den beschriebenen Verformungseffekt der Fall wäre. Folglich taucht das Werkzeug nicht tief genug in die Matrize ein, um exakt das gewünschte Winkelergebnis zu erreichen.

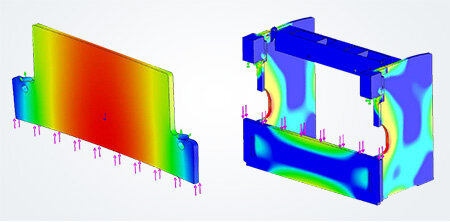

Bereits bei der Konstruktion der Abkantpressen von MicroStep Industry® setzt unser Partner Accurl® auf die fortschrittlichsten 3D-CAD-Modellierungstechniken inkl. Analysetools wie beispielsweise Computer Aided Engineering (CAE) Softwareprogramme. Spannungen und Verformungen können auf diese Weise virtuell simuliert und im Ergebnis konstruktiv auf ein Minimum reduziert werden (siehe Grafiken). Und auch im Betrieb zeichnen sich Abkantpressen von MicroStep Industry durch eine besonders hohe Prozesssicherheit aus: Verbaut sind ausschließlich hochwertigste Komponenten bekannter Markenhersteller wie z.B. Siemens, Heidenhain oder HAWE Hydraulik.

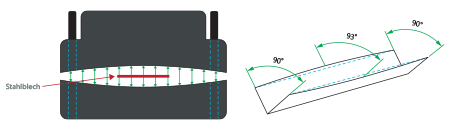

Eines der unvermeidlichen Phänomene bei Abkantpressen ist die Verformung der Struktur. Insbesondere hat die Oberwange bei mittleren und größeren Materialstärken die Tendenz sich in der Mitte durchzubiegen, was in diesem Bereich zu einem größeren Abstand zwischen Stempel und Matrize führt. Ohne Kompensation dieses Effekts entspricht das Biegeergebnis in der Mitte nicht dem gewünschten Winkelergebnis.

Die ultrapräzisen Antriebssysteme von Accurl® in Kombination mit den CNC-gesteuerten Bombiersystemen von Accurl® gleichen die Verformung der Struktur beim Biegeprozess aus und sorgen dafür, dass der gewünschte Biegewinkel über die gesamte Länge der Abkantpresse konstant erreicht wird. Bei den Baureihen EUROMASTER und eB ULTRA sind diese Präzisions-Systeme bereits im Standard verbaut.

Für die Präzisionsblechfertigung ist ein exaktes Biegen der Bleche unerlässlich, unabhängig von der Biegefestigkeit oder der Stärke des zu bearbeitenden Materials.

ACCURL iMeasure® ist ein vollautomatisches, lasergestütztes Biegewinkelmess- und Korrektursystem für CNC-Abkantpressen. iMeasure ermöglicht eine exakte Bestimmung des Biegewinkels mit einer äußerst hohen Genauigkeit. Alternativ steht insbesondere für Anlagen mit kleinerer Biegelänge ein in das Sicherheitssystem integriertes Winkelmesssystem zur Verfügung. IRIS Plus ist äußerst wirtschaftlich in der Anschaffung und sorgt für eine Echtzeit-Winkelkorrektur.

Up to date

Mit unserem Newsletter erfahren Sie von allen Neuigkeiten und kostenlosen Workshops.

Abkantpressen in verschiedenen Branchen

Abkantpressen kommen in allen Branchen und Industriebereichen der Metallverarbeitung zum Einsatz, in denen Materialien wie Stahl, Edelstahl und Aluminium gebogen werden. Von der kleinen Biegezelle für Schlossereien und Kfz-Werkstätten bis hin zur vollautomatisierten Abkant-Fertigungsstraße für bspw. die Automobil- oder Schiffsindustrie. Für Branchen, in denen besonders lange und große Bauteile gebogen werden müssen, wie bspw. Lichtmasten, wird der Kauf einer Abkantbank als Tandem- und Tridemlösungen empfohlen.

- Steigerung der Produktionseffizienz

- Zeitersparnis durch automatischen Werkzeugwechsel

- Wegfall eines aufwändigen manuellen Teilehandlings

- Individuell an den Bedarf ausgelegte Biegezellen

- Fehlerfreie Bearbeitung von großen Serien und wechselnden Auftragslagen bis hin zu Losgröße 1

- Geringere Produktionskosten

- Flexibilität beim Design im Hinblick auf Form, Größe und Stückzahlen

- Prozesssicher und präzise

- schnellere Geschwindigkeiten im Vergleich zu einer groß ausgelegten Einzelmaschine

- einzelne Pressen können für kleinere Biegearbeiten auch unabhängig voneinander genutzt werden

- Variabilität hinsichtlich Länge und Presskraft, je nach Anforderung

- Unkomplizierte Programmierung und Steuerung

- Einfache Bedienbarkeit wie bei einer Einzelmaschine

Die EUROMASTER Baureihe von MicroStep Industry ist flexibel konfigurierbar und kann mit einem automatisierbaren Materialhandling ausgestattet werden.

Abkantpresse und Laserschneidanlage: Das perfekte Duo

Vor dem Abkanten der Bleche werden diese meist zugeschnitten. Eine Kombination aus Laserschneidanlage und Abkantpresse im eigenen Unternehmen bildet dabei oftmals ein perfektes Duo. Insbesondere im Dünnblechbereich punktet die Lasertechnologie mit der Erzielung hoher Genauigkeiten bei zugleich hohen Schneidgeschwindigkeiten. Ein präziser und passgenauer Zuschnitt erleichtert den nachfolgenden Biegeprozess und führt im Ergebnis zu einer höheren Qualität der Endprodukte. Zudem können durch die Kombination beider Maschinen Bleche direkt nach dem Laserschneiden in der Abkantpresse bearbeitet werden. Dies spart wertvolle Zeit im Produktionsprozess. Die Synergie aus Abkantpresse und Lasermaschine im eigenen Unternehmen führt daher sowohl zu Zeit- wie auch zu Kostenersparnissen und bildet so die ideale Kombination in der Blechbearbeitung.

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

FAQ: Wir beantworten Ihre Fragen zu Abkantpressen

In welchen Bereichen werden Abkantpressen eingesetzt?

Abkantpressen werden hauptsächlich in Betrieben der Metallverarbeitung eingesetzt. Manuelle Abkanttechnologien kommen vorwiegend in kleineren Schlossereien und Kfz-Werkstätten zum Einsatz – mit Ihnen können lediglich kleinere Blechgrößen und Materialstärken bearbeitet werden. Professionelle, hydraulisch oder elektrisch angetriebene CNC-Abkantpressen können hingegen Bleche nahezu jeglicher Dimension und Materialstärke bearbeiten und erreichen im Ergebnis eine weitaus höhere Präzision. Abkantpressen finden in unterschiedlichsten Bereichen Anwendung – beispielsweise in der Luft- und Klimatechnik, im Automobilbau, in der Schiffsindustrie, in der Medizintechnik, im Energiesektor, im Anlagenbau und vielen weiteren Bereichen.

Was „leistet“ eine Abkantpresse im Produktionsprozess?

Abkanten gehört zu den Blechumformungsverfahren und wird häufig auch als Kanten oder Biegen bezeichnet. Mit einer Abkantpresse werden Blechstücke unterschiedlicher Größe unter Krafteinwirkung gebogen und in eine präzise 3D-Form gebracht. Der Begriff Blech beschreibt grundsätzlich flache Platten aus metallischen Werkstoffen. Durch die dauerhafte Verformung des zu bearbeitenden Werkstücks werden beispielsweise Verkleidungsteile, Gehäuse elektrischer Bauteile, Maschinenkomponenten oder Profile hergestellt.

Ist die Bedienung einer Abkantpresse einfach?

Durch die Weiterentwicklung, insbesondere in den letzten 20 Jahren, sind Abkantpressen heutzutage mit neuesten CNC-Steuerungen mit entsprechender Software ausgestattet, welche die Bedienung der Abkantpressen entsprechend vereinfachen. Die Systeme von MicroStep Industry funktionieren zum Beispiel nahezu völlig automatisch und passen sich selbstständig und in Echtzeit flexibel der zu bearbeitenden Materialart und der Materialstärke an. Eine moderne Abkantpresse von MicroStep Industry kann jeder nach entsprechender Schulung ohne tiefgreifende Vorkenntnisse bedienen.

Ab wann lohnt sich der Einsatz einer professionellen Abkantpresse?

Manuelle, von Hand betriebene, Abkantpressen sind hinsichtlich Größe und Dicke des einsetzbaren Materials stark eingeschränkt. In der Regel liegt die Blechdicke, die auf manuellen Kantbänken bearbeitet werden kann, bei maximal zwei Millimetern. Professionellen, hydraulisch oder elektrisch angetriebenen CNC-Abkantpressen sind in der Materialbearbeitung praktisch keine technischen Grenzen bezüglich Form, Größe und Stärke des Blechs gegeben. Zudem lohnt sich der Einsatz einer eigenen Abkantpresse, um von Zulieferern unabhängig zu sein. Bei welchem Anwendungsbereich und ab welcher Auslastung der Einsatz einer eigenen Abkantpresse wirtschaftlich ist, kann im Zuge einer Beratung von MicroStep Industry gerne berechnet werden. Mehr zur Technologieberatung.

Wie funktioniert eine Abkantpresse?

Eine Abkantpresse verfügt über eine Oberwange mit Oberwerkzeug (Stempel) und einer Unterwange mit Unterwerkzeug (Matrize). Das zu biegende Blech wird zwischen den beiden Wangen platziert. Durch Absenken des Stempels in die Matrize wird das dazwischenliegende Werkstück in die gewünschte Form gebogen. Die Abkantpresse trennt während des Biegevorgangs aber nicht, das Blech bleibt in Größe und Gewicht vollständig erhalten.

Welche Arten von Biegeverfahren werden auf der Abkantpresse verwendet?

Die Hauptanwendung einer Abkantpresse liegt in vielen Fällen beim Luftbiegen (Freibiegen). Bei diesem Verfahren drückt der Stempel das Werkstück in die Öffnung der Matrize, allerdings nicht bis auf den Matrizenboden. Der Biegewinkel wird dadurch bestimmt, wie tief der Stempel in die Matrize eintaucht. Dies erlaubt es, ohne Werkzeugwechsel unterschiedliche Winkel zu biegen.

Ein weiteres Biegeverfahren ist das 3-Punkt-Biegen. Dabei drückt der Stempel das Werkstück bis auf den Matrizenboden durch. Ein Vorteil dieser Biegeart ist die höhere Präzision verglichen mit dem Luftbiegen. Jedoch stellt das Verfahren erhöhte Anforderungen an die zum Einsatz kommende Technik, insbesondere die CNC-Steuerung und die Werkzeuge, und ist daher kostenintensiver.

Ein drittes Verfahren ist das Prägebiegen. Hierbei wird das Material so weit in die Matrize gepresst, bis es an den Wänden der Matrize anliegt und deren Winkel annimmt. Für jeden Winkel wird ein eigener Werkzeugsatz benötigt. Da das Blech mit großem Druck vom Stempel in die Matrize gedrückt wird, ist im Vergleich zum Luftbiegen eine etwa dreifach so hohe Presskraft notwendig.

Für welche Materialien eignen sich die Abkantpressen?

Abkantpressen eignen sich für alle Metalle in Flachform, welche biegbar sind. Dies sind insbesondere Aluminium, Stahl und Edelstahl, aber auch hochfeste Stähle in verschiedensten Festigkeitsarten. Abkantpressen von MicroStep Industry sind in unterschiedlichen Ausführungen und mit einer Biegekraft von 25 to bis hin zu mehr als 2.000 to erhältlich, je nach zu biegender Materialart und -stärke. Eine niedrige Biegekraft eignet sich vor allem für dünne Materialien, eine hohe Biegekraft ermöglicht das Biegen von dicken und harten Materialien.

Worauf sollte ich bei der Investition in eine Abkantpresse achten?

Vor dem Kauf einer Abkantpresse ist eine bedarfsgerechte Beratung essenziell, um die Anlage exakt auf die eigenen Anforderungen anzupassen. Denn je nach Anwendungsbereich der Abkantpresse im Unternehmen, ist eine unterschiedliche Bauweise sinnvoll. Zudem stehen zahlreiche Konfigurationen zur Auswahl: Beispielsweise eine Erweiterung der Achsen im Hinteranschlag, der Einsatz von Biegehilfen und einer Top-Steuerung, oder eine hydraulische und pneumatische Klemmung. Die technische Ausstattung einer Abkantpresse von MicroStep Industry wird einerseits auf das spezifische Einsatzgebiet im Unternehmen optimiert. Andererseits wird dabei aber auch berücksichtigt, dass die Anforderungen sich im Zeitablauf ändern können und Anwender sich zumindest eine gewisse Flexibilität hinsichtlich des Einsatzgebiets offenhalten sollten. Moderne Abkantpressen von MicroStep Industry können darüber hinaus mit innovativen Assistenzsystemen ausgestattet werden, welche die Gefahr von Bedienfehlern auf ein Minimum reduzieren und Präzision sowie Qualität des Biegeergebnisses maximieren.

Ist die Wartung einer Abkantpresse notwendig?

Eine regelmäßige Wartung ist für die Langlebigkeit und optimale Leistung einer Abkantpresse unerlässlich. Dazu gehört die Überprüfung auf verschlissene oder beschädigte Werkzeuge, das Schmieren beweglicher Teile und die Überprüfung der Sicherheitssysteme und Einstellungen. Die Einhaltung eines Wartungsplans trägt dazu bei, Ausfälle zu vermeiden, die Sicherheit zu gewährleisten und die Lebensdauer der Maschine zu verlängern.

Was bedeutet „MicroStep powered by Accurl“?

Im Bereich Abkantpressen arbeiten wir mit unserem Technologiepartner Accurl, einem der führenden chinesischen Hersteller von CNC-Systemen zur Metallverarbeitung, zusammen. Das Familienunternehmen ist mit über 30 Jahren Erfahrung bei der Herstellung von qualitativ hochwertigen und innovativen CNC-Abkantpressen weltweit tätig. Wir als MicroStep Europa sind dabei exklusiver Partner für die D-A-CH-Region und bieten unseren Kunden gemeinsam mit unserem Partner modernste Biegelösungen und einen exzellenten Service.

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung