Produktion steigern mit Automationslösungen

Automationstechnologien sind ein wichtiger Faktor, um Produktionsprozesse effizient zu gestalten. Mit geeigneten Materialhandlingsystemen lässt sich beispielsweise die Auslastung und im Ergebnis der Output einer Bearbeitungsmaschine maximieren.

Gemeinsam mit Partnern entwickelt und produziert MicroStep zwei automatisierte Strahlungsmesskammern für das deutsche Unternehmen EWN, um das Kernkraftwerk in Greifswald/Lubmin zurückzubauen.

Mit Forschergeist entwickelte MicroStep bereits zahlreiche Systeme zum automatischen Materialhandling oder zur Vernetzung von Anlagen, die seit vielen Jahren erfolgreich im Einsatz sind.

Automationslösungen von MicroStep Europa

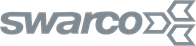

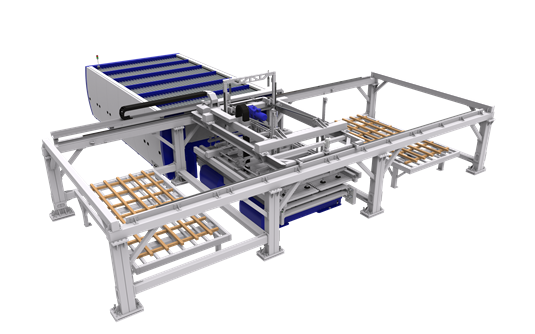

MSLoad, MSTower, MSSort

Zuverlässige Technologien: Lagerung sowie Be- und

Entladung von Blechen l Sortierung geschnittener Teile

- Blechbearbeitung

- Materialhandling

- Plasma

- Laser

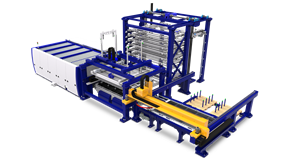

MSLoop

Multiplikator für die Bearbeitung

von Blechen

- Blechbearbeitung

- Materialhandling

- Plasma

- Laser

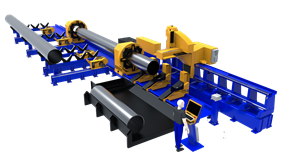

MSFeed

Rohre, Profile und Träger automatisiert

Be- und Entladen

- Rohr- & Profilbearbeitung

- Trägerbearbeitung

- Materialhandling

- Plasma

- Laser

Kann ich Ihnen helfen? Ich stehe Ihnen bei Fragen gerne persönlich zur Seite:

Marco Große-Schütte

Leitung Vertrieb

Telefon: +49 8247 96294 88

E-Mail: marco.grosse-schuette@microstep.com

Vorteile von Automationslösungen

- Entlastung der Mitarbeiter von schwerer körperlicher oder monotoner Arbeit

- Zeiteinsparung beim Be- und Entladevorgang

- Steigerung der Maschinenauslastung und Erhöhung der Durchsatzleistung

- Erhöhung der Fertigungsmenge

- Stückkostensenkung z.B. durch Einsparung von Personalkosten

- Vergleichmäßigung und ggf. Verbesserung der Produktqualität

Up to date

Mit unserem Newsletter erfahren Sie von allen Neuigkeiten und kostenlosen Workshops.

Die Bereiche Steuerung und Automatisierung sind bei MicroStep seit den Gründertagen tief in der DNA verankert. Von Beginn an haben sie das Produktportfolio entscheidend geprägt. Ziel war es seit jeher, den Aufwand im Bereich Materialfluss durch multifunktionale und automatisierte Lösungen zu minimieren und auf diese Weise im Ergebnis die Produktionskosten durch Zeitersparnis relevant zu senken. Diesen Anforderungen entsprechend entwickelte und implementierte MicroStep bereits eine ganze Reihe von Automatisierungslösungen bei denen u.a. mehrere Schneidanlagen mit automatisierten Materialhandlingsystemen vernetzt wurden. Der universelle und modulare Charakter dieser Systeme bildet bereits heute den Grundstein für künftige industrielle Interoperabilität.

Im Kern bietet MicroStep ein modulares Lösungskonzept für die Bearbeitung von Metallen (Schneiden/Bohren/Markieren) sowie für das Materialhandling an. Dies wird maßgeschneidert den tatsächlichen Platzverhältnissen des Kunden angepasst und in dessen Produktionsworkflow integriert. Schneidanlagen können durch verschiedene Möglichkeiten der Materialbeschickung sowie durch Technologien zum automatischen Entladen großer und kleiner Bauteile sowie eines präzisen Sortierens letzterer erweitert werden. Dies ist bei allen Technologien (Plasmaschneiden, Laserschneiden, Brennschneiden und Wasserstrahlschneiden) möglich.

Zu den verfügbaren Optionen gehören Wechseltische, Gabelzuführsysteme, Ketten- und Gurtförderer, Schneidtische mit eingebauten Rollen oder Schneidtische, die mit Lademanipulatoren kombiniert werden, welche Material mittels Vakuum- oder Magnethebern transportieren. Diese Lösungen werden bei MicroStep im eigenen Haus entwickelt und hergestellt. Dabei arbeiten unsere Ingenieure eng mit den Abteilungen unserer Kunden zusammen, um die bestmögliche Optimierung der Anlagenfunktionen, der Steuerungssoftware und des Produktionsflusses zu erreichen.

Zudem vertrauen viele Kunden auf die Expertise und den großen Erfahrungsschatz von MicroStep, Schneidanlagen auch mit Handlingtechnologie und Lagerlösungen von Drittanbietern (automatische Krane, Sortiermanipulatoren, Lagertürme) zu vernetzen. Dies verdankt MicroStep einem Alleinstellungsmerkmal: Die Entwicklung und Konstruktion von Maschinen, Steuerungssystemen und CAM-Software findet unter einem Dach statt. Somit können Sonderlösungen reibungsloser realisiert werden – eigene Spezialistenteams entwerfen die maßgeschneiderten Systeme im Hinblick auf Modularität, Interoperabilität und Integrationsanforderungen.

MicroStep hat den Trend hin zu Automation und Digitalisierung früh erkannt und kann auf eine große Expertise in beiden Bereichen zurückgreifen. Informieren Sie sich im Folgenden über einige unserer zahlreichen Referenzprojekte:

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung