Mit unseren Sonderlösungen holen Sie das Maximum aus Ihrer Schneidanlage

Schneller, präziser, flexibler: von MicroStep-Extras zusätzlich profitieren

MicroStep hat eine Reihe von Technologien entwickelt, die es Kunden erlauben bei der Bearbeitung von Blechen, Rohren, Profilen oder Behälterböden noch effizientere und hochwertigere Ergebnisse zu erzielen

Publiziert 03.07.2020 | Peter Matzke

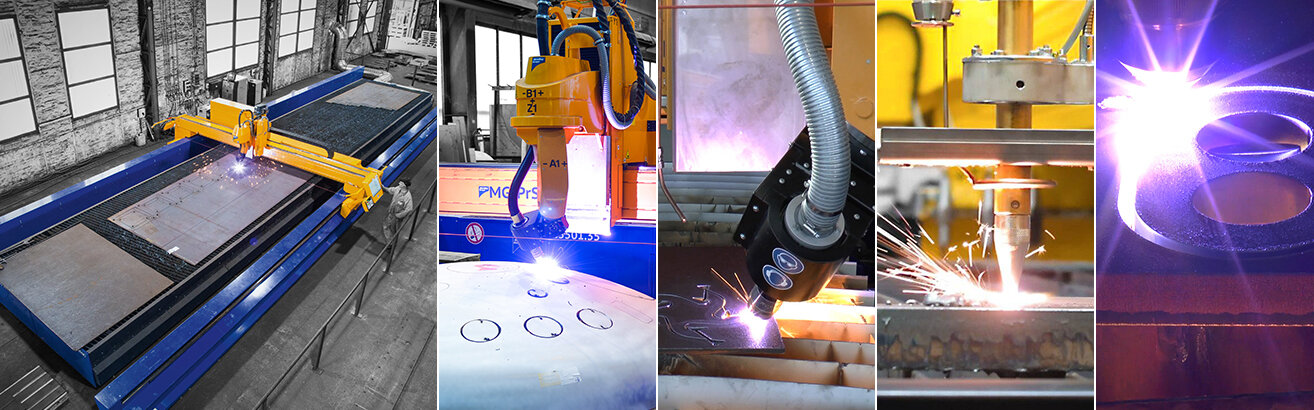

Im Prinzip der kleinen Schritte verbessert MicroStep laufend seine Baureihen und Systeme und stellt somit Kunden permanent State-of-the-Art-Lösungen zur Verfügung, mit denen sie wirtschaftlich, flexibel und hochwertig fertigen können. Dabei hat MicroStep im Standard integrierte Technologien entwickelt, die ein prozesssicheres Arbeiten ein Maschinenleben lang ermöglichen. Darüber hinaus sorgen eine Reihe von Extras für eine zusätzliche Verbesserung der Produktionsmöglichkeiten. Von diesen profitieren Kunden tagtäglich – und bearbeiten unterschiedliche Geometrien noch schneller, noch präziser und noch flexibler.

Die PowerHole® Technologie wurde von MicroStep entwickelt, um während des Lochschneidens physikalisch-bedingte Winkelabweichungen zu kompensieren und entsprechend zu minimieren. Durch PowerHole® wird nicht nur die Zylindrität von Löchern deutlich erhöht, sondern auch die Geschwindigkeit während des Schneidvorgangs.

Tausende MicroStep-Schneidlösungen mit unterschiedlichen Aufgaben und Ausstattungen verrichten täglich auf dem gesamten Erdball zuverlässig ihren Dienst. Dabei reicht die Bandbreite von Allroundern, die eine Vielzahl an Bearbeitungsoptionen vereinen, bis zu wahren Spezialisten.

Alle mit der Prämisse: die Anforderungen verschiedener Branchen zu bedienen und Tag für Tag über viele Jahre hinweg prozesssicher zu produzieren – egal ob mit Plasma, Laser, Autogen oder Wasserstrahl. Baureihen wie die MG, die DRM oder die CombiCut sind wahre Multifunktionswunder und Vorreiter der Schneidbranche. Garniert mit MicroSteps enger Schulungsbegleitung und den innovativen Automationslösungen ein Garant für höchste Produktionsqualität.

"Ständig kommen neue Ideen und Projekte hinzu"

Das Thema Forschung & Entwicklung nimmt bei MicroStep eine Sonderrolle ein. „Neben der schnellen Integration relevanter Innovationen unserer Zulieferer implementieren wir kontinuierlich die Ergebnisse unserer eigenen Forschung in unsere Produkte – immer mit dem Ziel, den gesamten technologiebasierten Produktionsprozess zu optimieren“, sagt Dr.-Ing. Alexander Varga, Entwicklungsleiter und Mitgründer der MicroStep Gruppe. Eine Vielzahl von eigens entwickelten Systemen unterstützt dabei an jeder Anlage prozesssicheres, zuverlässiges und präzises Produzieren. Wie zum Beispiel die patentierte, automatische Kalibriereinheit ACTG®.

Darüber hinaus hat MicroStep noch weitere Sonderlösungen entwickelt, die Kunden dabei helfen ihre Schneidaufgaben noch effizienter, noch schneller, noch präziser zu erledigen und das Maximum aus ihrer Schneidanlage herauszuholen. „Wir haben viele spezielle Extras im Portfolio, die oftmals als Sonderlösungen für einen Kunden umgesetzt wurden. Diese bieten für viele Anwendungen immense Vorteile. Dabei ist das Thema bei uns ein laufender Prozess, ständig kommen neue Ideen und Projekte hinzu. Deswegen lohnt sich immer wieder ein aktueller Blick auf unsere Entwicklungen und ein Beratungsgespräch mit unseren Experten“, betont Johannes Ried, Geschäftsführer bei MicroStep Europa. Nachstehend stellen wir eine Reihe hocheffizienter Extras aus der jüngeren Entwicklung vor, von denen bereits einige Kunden auf dem gesamten Globus profitieren.

Das Schneiden von Löchern in Flachmaterial gehört zu oft benötigten Schneidanwendungen mit Plasmatechnologie. Gerade Schraubenlöcher müssen zylindrisch sein. Die physikalisch-bedingte Winkelabweichung des Plasmalichtbogens erschwert dies und erfordert oftmals Nacharbeit oder den zusätzlichen Einsatz eines Bohraggregats. Deswegen hat MicroStep die PowerHole® Technologie entwickelt, die durch entsprechende Parametereinstellungen verbunden mit einem Neigen des Plasmabrenners während des Lochschneidens die Winkelabweichungen kompensiert und entsprechend minimiert. Durch PowerHole® wird nicht nur die Zylindrität von Löchern deutlich erhöht, sondern auch die Geschwindigkeit während des Schneidvorgangs. MEHR ERFAHREN

Die MicroStep-Funktion „Smart Z Movement“ ermöglicht Kunden, Schneidprozesse deutlich zu beschleunigen ohne Einbußen an Schnittqualität. Die Lösung sorgt dafür, dass die Überfahrthöhe des Plasmabrenners optimiert wird und generiert eine zusätzliche Zeitersparnis durch simultane, laserähnliche Bewegungsabläufe. MEHR ERFAHREN

Mit dem Additional Beveling Process (ABP®) von MicroStep können nachträgliche Schweißnahtvorbereitungen an bereits geschnittenen Bauteilen realisiert werden. Dafür sorgen der ABP-Laserscanner, die ABP-Technologie und der Plasma-, Laser-, Autogen- oder Wasserstrahlrotator. Das spart Betriebskosten, Material sowie oftmals die Nutzung eines zusätzlichen Arbeitsplatzes und eröffnet neue Möglichkeiten. MEHR ERFAHREN

In Verbindung mit dem MicroStep Plasmarotator, einem endlosdrehenden Fasenaggregat, und der Technologie „Corner Loop“ werden die Produktionszeit wie auch der Verbrauch von Verschleißteilen deutlich reduziert. Corner Loop ermöglicht den automatischen und unterbrechungsfreien Wechsel von 2D- auf 3D-Zuschnitt und zurück.

MEHR ERFAHREN

Zur signifikanten Steigerung der Schnittqualität bei der Bearbeitung von Behälterböden hat MicroStep die mScan-Technologie entwickelt. In Verbindung mit dem Plasmarotator „Pantograph“ und einem Laserscanner generieren auf diese Weise namhafte Kunden wie die Firma Slawinski oder GEA Production Kitzingen hochwertigste Ergebnisse und sparen sich ein großes Maß an Nacharbeit. Das System ermittelt die 3D-Geometrie des Behälterbodens, vergleicht die reale Kontur zur Idealkontur, kompensiert produktionsbedingte Abweichungen automatisch und setzt die Schnittpfade exakt. MEHR ERFAHREN

MicroSteps Höhenregulierung sorgt für den optimalen Abstand zwischen Schneidbrenner und Material beim Einstech- und Schneidvorgang. Der für die Abstandsmessung zuständige Sensor-Ring kann optional nach erfolgter Messung eingefahren werden und somit seine Verschmutzung beim Autogenzuschnitt erheblich reduziert werden. Für eine Schonung der Technologie und langanhaltend genaue Messergebnisse. MEHR ERFAHREN

Ein äußerst nützliches Extra ist die Installation einer Sprüheinrichtung am Plasmabrenner. Diese trägt vor dem Einstechvorgang ein Trennmittel (Anti-Spatter Spray) auf das Flachmaterial auf. Das Ergebnis: Reduktion der Schlackeanhaftung am Werkstück sowie eine Verbesserung der Schnittqualität beim Lochschneiden.

MEHR ERFAHREN

Durch ein automatische Schmiersystem für Linearführungen und Zahnstangen sparen Anwender Zeit und können die Lebensdauer ihrer Anlage erhöhen. MEHR ERFAHREN

„Wir haben viele spezielle Extras im Portfolio, die oftmals als Sonderlösungen für einen Kunden umgesetzt wurden. Diese bieten für viele Anwendungen immense Vorteile. Dabei ist das Thema bei uns ein laufender Prozess, ständig kommen neue Ideen und Projekte hinzu. Deswegen lohnt sich immer wieder ein aktueller Blick auf unsere Entwicklungen und ein Beratungsgespräch mit unseren Experten."

Johannes Ried

Geschäftsführer | MicroStep Europa GmbH

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung