Im Zeitvergleich: Standardisierter Schneidprozess vs. Corner Loop

Corner Loop: Schneller schneiden mit MicroStep-Lösung

Mit optimierten Einstellungen holen Sie das Maximum aus Ihrer Schneidanlage und beschleunigen den Schneidprozess von Werkstücken mit 2D-Konturen und Fasenschnitten deutlich

Publiziert 03.05.2019 | Peter Matzke

Bei der Erstellung von Werkstücken mit 2D-Konturen und Fasenschnitten Zeit sparen und auch noch den Verschleißteilverbrauch senken? Durch die MicroStep-Lösung des Corner Loops in Verbindung mit einem endlosdrehenden Fasenaggregat kann je nach Bauteil jede Menge Produktionszeit eingespart werden, wie MicroStep in einem Video zeigt.

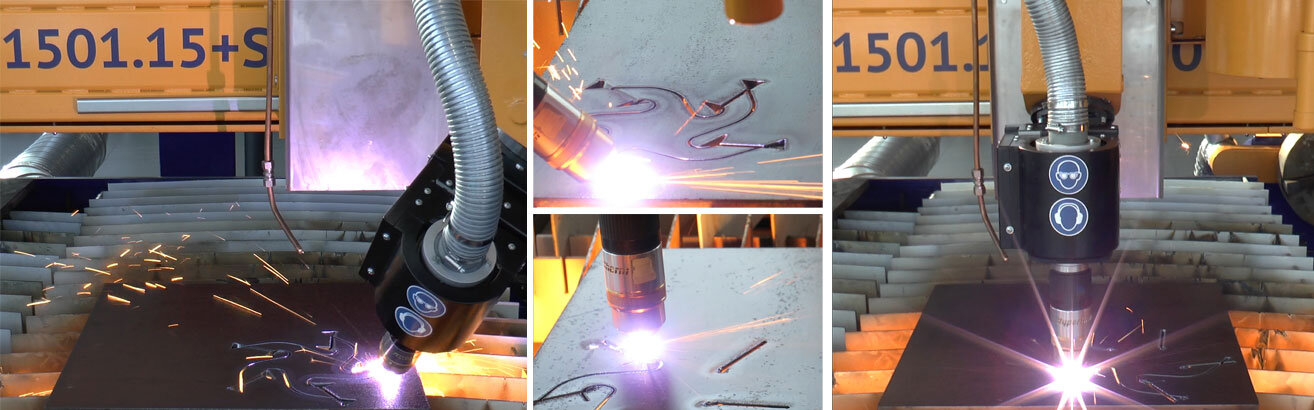

Der MicroStep Plasmarotator ist ein endlosdrehendes Fasenaggregat zur 3D-Bearbeitung von Blechen, Rohren, Profilen und Behälterböden, welches durch seine Variabilität, Präzision und Dynamik in vielen Produktionen einen großen Sprung bei der Qualität der Schneidergebnisse bewirkt hat. Dabei ist der Rotator in Verbindung mit der MicroStep-Technologie „Corner Loop“ auch in der Lage, bei komplexen Bauteilen noch weiter Zeit einzusparen und den Verbrauch von Verschleißteilen zu reduzieren.

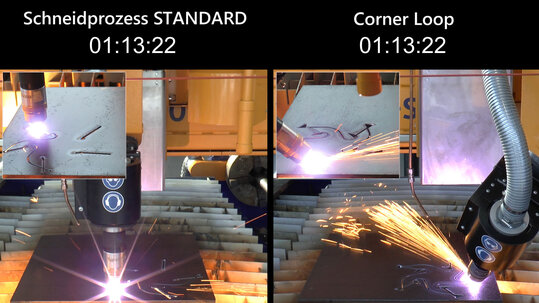

In einem Video, das im MicroStep CompetenceCenter Süd angefertigt wurde, demonstriert der Hersteller von Schneidsystemen, Steuerung und Software die Ergebnisse beim Schneiden eines sternförmigen Werkstücks mit unterschiedlichen 2D- und 3D-Konturen. In einem Zeitvergleich stellt MicroStep zwei verschiedene Einstellungen an einer multifunktionalen MG gegenüber. Einerseits erfolgt der Schneidprozess in standardisierter Weise: Erst werden die 3D-Konturen geschnitten, anschließend erfolgen die 2D-Schnitte. Andererseits erfolgt der Schneidprozess unter Verwendung der Technologie des Corner Loops: der Wechsel von 2D- auf 3D-Zuschnitt und zurück erfolgt automatisch und unterbrechungsfrei. Beim Corner Loop werden sämtliche Parameter wie Schneidgeschwindigkeit, Schneidhöhe, Schnittfuge, Fasenwinkel, Fasengröße etc. automatisiert angepasst und somit der fliegende Wechsel von 2D auf 3D und zurück ermöglicht. Neben der im Video gezeigten Zeitersparnis von mehr als 30 Prozent wird auch der Verbrauch von Verschleißteilen aufgrund der geringeren Anzahl der Zündungen reduziert.

Die Aufgabe

Erstellung eines komplexen Schnittmusters bestehend aus mehreren 2D-Konturen und fünf Fasenschnitten

In einem Video zeigt MicroStep, wie der Einsatz des Corner Loops mehr als 30 Prozent Produktionszeit bei der Anfertigung eines Bauteils mit mehreren 2D- und 3D-Konturen spart.

Hier die zwei Varianten im Zeitvergleich:

- Standard Schneidprozess, der im Vergleich zur herkömmlichen Variante durch eine optimierte Überfahrthöhe bereits beschleunigt stattfindet

- Corner Loop Ebenfalls optimierte Überfahrthöhe und zusätzlicher automatischer, unterbrechungsfreier Wechsel von 2D- auf 3D-Zuschnitt und zurück

Überzeugen Sie sich vom Ergebnis im Video.

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung