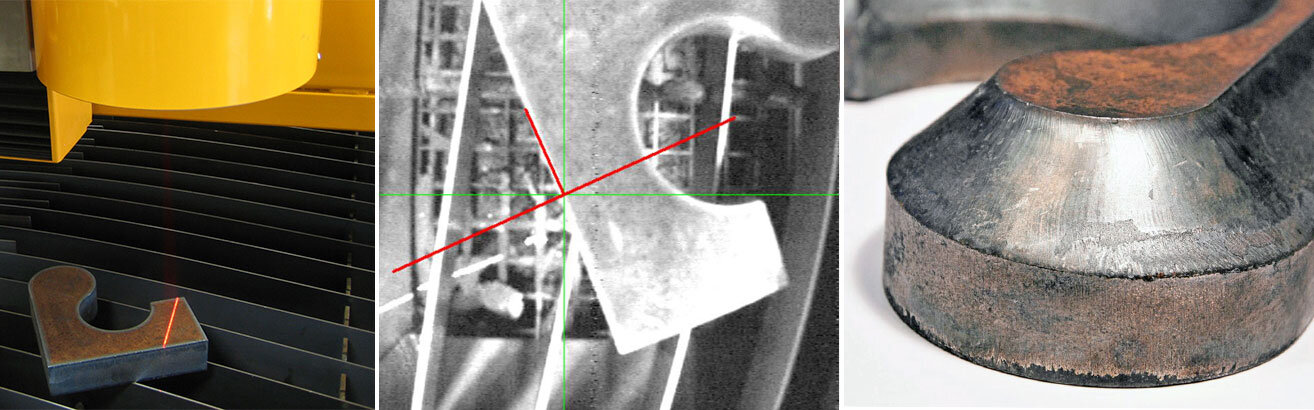

Vorab geschnittene Werkstücke können mit ABP im Nachgang angefast werden

Nachträgliche Fasenanarbeitung: effiziente Alternative zum Roboter

Mit dem Additional Beveling Process (ABP®) von MicroStep können nachträgliche Schweißnahtvorbereitungen an bereits geschnittenen Bauteilen realisiert werden – ob mit Plasma-, Laser-, Autogen- oder Wasserstrahlrotator

Publiziert 19.07.2019 | Peter Matzke

Roboter gelten weithin als unverzichtbar, wenn es um das Anarbeiten nachträglicher Schweißnahtvorbereitungen an bereits geschnittene Bauteile geht. Der CNC-Schneidsysteme-Hersteller MicroStep hat eine Alternative auf den Markt gebracht, die diese vermeintliche Gewissheit gewaltig ins Wanken bringt: Das neue Verfahren heißt ABP – Additional Beveling Process – und ermöglicht äußerst präzises nachträgliches Anfasen auf Portalschneidanlagen.

Das Verfahren, bei geschnittenen Bauteilen nachträglich Schweißnahtvorbereitungen anzuarbeiten, ist in einigen Bereichen der metallverarbeitenden Industrie Standard. Beispielsweise bei Herstellern von Maschinen und Materialien für Kraftwerke, Turbinen, Pumpen oder den Bergbau: Denn dort wird Stahl häufig auch in sehr großen Materialstärken verarbeitet. Und das führt dazu, dass Bauteile, die aus einem solch dicken Blech geschnitten wurden, oftmals nicht sofort im Anschluss – also direkt auf dem verwendeten Autogen- oder Plasmaschneidtisch – mit einer Fase versehen werden können. Entweder aufgrund der gegebenen Restriktionen der verwendeten Schneidtechnologie oder weil das Ganze mit einem immensen Materialverlust einhergehen würde.

Üblichen Verfahren deutlich überlegen

In der Praxis wird heutzutage bei besonders großen Materialstärken daher in der Regel im Rahmen eines zweistufigen Verfahrens vorgegangen: Zunächst wird mit einem Schneidsystem die gewünschte Kontur aus einem Blech geschnitten. Dann muss das fertige Bauteil entnommen und zu einem neuen Bearbeitungsplatz transportiert werden. Dort wird das Bauteil dann von einem Roboter bearbeitet und nachträglich mit den benötigten Schweißnahtvorbereitungen versehen.

MicroStep bietet eine neue Lösung für das nachträgliche Anfasen, die hinsichtlich Effizienz und Qualität dem bisher üblichen Verfahren weit überlegen ist. Gleichzeitig wird dabei im Vergleich zur Anschaffung eines Roboterarbeitsplatzes nur ein Bruchteil der Investitionskosten fällig. Das Verfahren heißt ABP – Additional Beveling Process – und wurde von der Firma MicroStep entwickelt.

In Verbindung mit einem Fasenrotator und einem Laserscanner ermöglicht die ABP-Technologie von MicroStep nachträgliche Fasenanarbeitung.

Initiale Frage: Warum wird überhaupt ein Roboter benötigt?

„Die initiale Fragestellung war aus unserer Sicht, warum für das nachträgliche Anbringen von Schweißnahtvorbereitungen überhaupt ein Roboter benötigt wird“, erklärt Dr. Alexander Varga, Entwicklungschef und Gründer der MicroStep Gruppe. Denn moderne CNC-Schneidsysteme von MicroStep sind mit einem endlosdrehenden Rotator ausgestattet und verfügen damit bereits über die Möglichkeit, an Blechen, Rohren, Profilen und Behälterböden präzise Fasenschnitte bis 45° (Laser, Wasserstrahl), 52° (Plasma) und sogar bis 65° (Autogen) vorzunehmen.

ABP-Scanner eröffnet neue Möglichkeiten

Damit diese Technologie auch für das nachträgliche Anfasen verwendet werden kann, muss das CNC-Schneidsystem lediglich mit dem zusätzlichen ABP-Laserscanner ausgerüstet werden. Folgendermaßen läuft der Prozess anschließend ab:

Zunächst wird die 2D-Zeichnung des zu bearbeitenden Bauteils in die CAM-Software AsperWin® von MicroStep eingelesen. Dann definiert der Maschinenbediener in einem benutzerfreundlichen Interface die nachträglich anzubringenden Fasen. Anschließend generiert das System den Schneidplan für den Fasenschnitt. Um die exakte Position des zu bearbeitenden Bauteils auf dem Schneidtisch zu finden, verwendet die Maschine den ABP-Laserscanner. Während des Scan-Vorgangs werden die programmierte und die reale Kontur des Bauteils verglichen. Nach anschließender Überprüfung des Startpunktes beginnt der Schneidvorgang. Dabei können V-, Y-, und unter bestimmten Bedingungen auch X- und K-Fasen realisiert werden. Das System kann ebenso Teile scannen und bearbeiten, die mit gänzlich anderen Technologien vorgefertigt wurden. Um dauerhaft höchste Genauigkeit zu gewährleisten, wird der Scanner automatisch kalibriert – auf diese Weise wird eine perfekt synchronisierte Aufstellung von Scanner und Rotator erreicht.

Neues Verfahren birgt viele Vorteile

Im Vergleich zur Bearbeitung fertiger Bauteile mit einem Roboter besticht das System mit einer ganzen Reihe von Vorteilen: Die komplette Bearbeitung (2D-Zuschnitt und nachträgliches Anfasen) findet an einer Maschine statt – das spart Platz in der Produktion und vermindert den Aufwand bezüglich des Bauteilehandlings erheblich. Zudem sind die Investitionskosten für die zusätzliche Ausrüstung des Schneidsystems mit einem ABP-Laserscanner im Vergleich zur Einrichtung eines kompletten Roboterarbeitsplatzes äußerst gering. Und das Schneidergebnis auf einer Portalmaschine ist aufgrund der höheren Steifigkeit des Systems – auch beim Fasenschneiden – nach wie vor präziser.

ABP AUCH AN EDELSTAHL UND ALUMINIUM

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung