Plasmaschneidanlagen

CNC-Plasmaschneidanlagen überzeugen mit wirtschaftlichen und präzisen Schnitten und sind vor allem bei mittleren Materialstärken konkurrenzlos. Moderne Plasmaschneidmaschinen vereinen Effizienz, dauerhafte Leistungsfähigkeit und Multifunktionalität.

Plasmaschneidanlagen von MicroStep Europa

MasterCut Compact

Kompakt, flexibel und vielseitig: die MasterCut Compact eignet sich zur 2D- und 3D-Bearbeitung von Flachmaterial und ist im Gesamtpaket mit Plasmaquelle und Filteranlage verfügbar.

- Blechbearbeitung

- 2D-Schneiden

- 3D-Schneiden

- Markieren, Beschriften

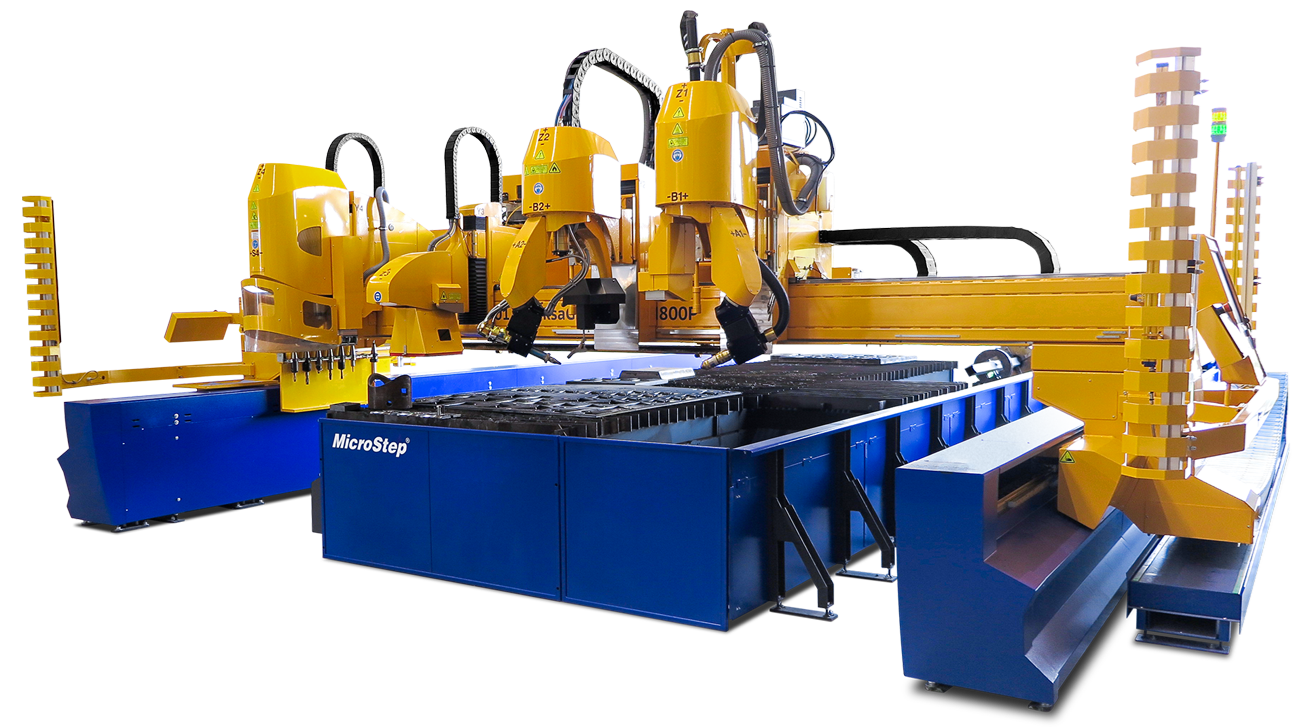

MasterCut

Hochwertige 2D-Zuschnitte sowie exakte Fasenschnitte und effiziente Schweißnahtvorbereitungen – das zeichnet die MasterCut Baureihe aus. Zudem können Technologien zur Bearbeitung von Rohren und Profilen integriert werden.

- Blechbearbeitung

- Rohr- & Profilbearbeitung

- 2D-Schneiden

- 3D-Schneiden

- Markieren, Beschriften

- Scannen, Lesen

- Automatisierung

MG

Die Baureihe MG ist der 3D-Alleskönner von MicroStep und Pionier der Branche in Sachen Multifunktionalität und Prozesssicherheit. So ermöglicht die Plasmaschneidanlage ein Maximum an Bearbeitungen.

- Blechbearbeitung

- Rohr- & Profilbearbeitung

- Behälterbodenbearbeitung

- 2D-Schneiden

- 3D-Schneiden

- Bohren, Gewinden, Senken

- Markieren, Beschriften

- Scannen, Lesen

- Automatisierung

DRM

Die DRM Baureihe ist der starke Spezialist und dank enormer Fertigungstiefe die Schneidlösung für nahezu jede Aufgabe: Blech-, Rohr-, Profil-, Behälterbodenbearbeitung, Bohren, Markieren, Scannen und mehr.

- Blechbearbeitung

- Rohr- & Profilbearbeitung

- Behälterbodenbearbeitung

- Trägerbearbeitung

- 2D-Schneiden

- 3D-Schneiden

- Bohren, Gewinden, Senken

- Markieren, Beschriften

- Scannen, Lesen

- Fräsen

- Automatisierung

DS

Die automatisierte Prozessstraße der DS Baureihe ist eine effiziente Schneid- und Bohrlösung. Durch den hohen Automatisierungsgrad wird der Fokus auf besonders hohe Zeit- und Kosteneffizienz gelegt.

- Blechbearbeitung

- 2D-Schneiden

- 3D-Schneiden

- Bohren, Gewinden, Senken

- Markieren, Beschriften

- Scannen, Lesen

- Materialhandling

- Automatisierung

CPCut & PipeCut

Der Rohr- und Profilspezialist ermöglicht eine große Auswahl an Anwendungen. Optional ist die CPCut & PipeCut mit automatischen Be- und Entladevorrichtungen ausrüstbar.

- Rohr- & Profilbearbeitung

- Behälterbodenbearbeitung

- 2D-Schneiden

- 3D-Schneiden

- Markieren, Beschriften

- Scannen, Lesen

- Materialhandling

- Automatisierung

ProfileCut

Die ProfileCut Baureihe ist ein wahrer Allrounder der Trägerbearbeitung. Durch die robuste Bauweise können Träger mit bis zu 24 Metern Länge effizient und kostengünstig geschnitten und beschriftet werden.

- Blechbearbeitung

- Rohr- & Profilbearbeitung

- Behälterbodenbearbeitung

- Trägerbearbeitung

- 2D-Schneiden

- 3D-Schneiden

- Bohren, Gewinden, Senken

- Markieren, Beschriften

- Scannen, Lesen

- Materialhandling

- Automatisierung

Kann ich Ihnen helfen? Ich stehe Ihnen bei Fragen gerne persönlich zur Seite:

Marco Große-Schütte

Leitung Vertrieb

Telefon: +49 8247 96294 88

E-Mail: marco.grosse-schuette@microstep.com

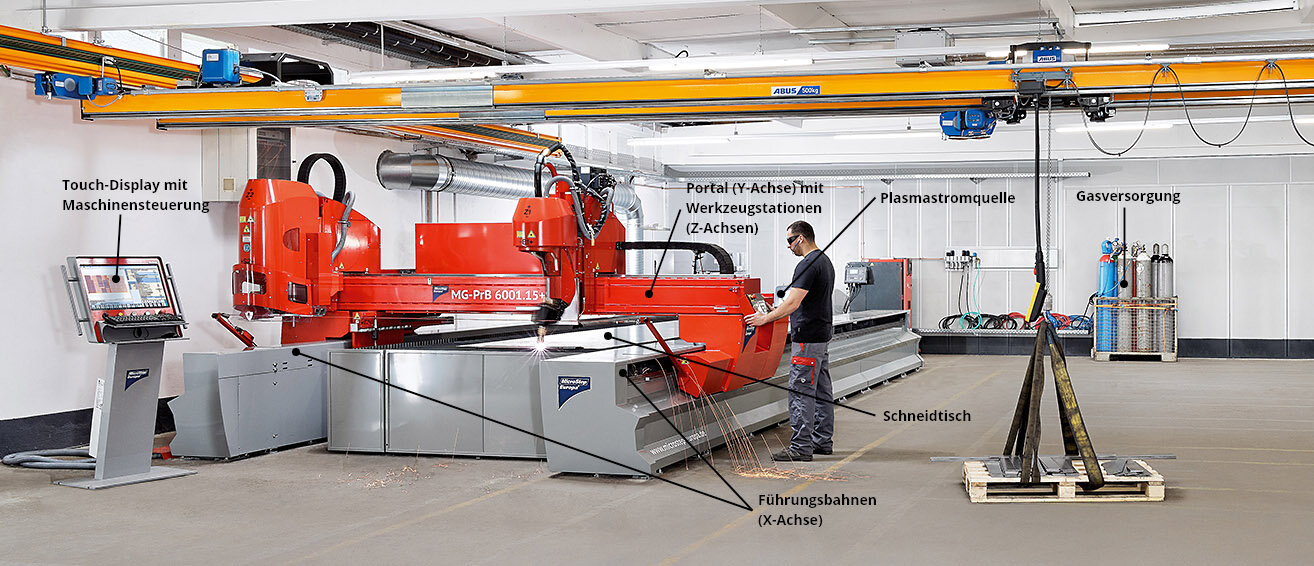

Was ist ein CNC Plasmaschneider in Portalbauweise?

Portalbrücke mit Werkzeugstationen,

Führungsbahnen und Schneidtisch

Plasmaschneidanlagen in Portalbauweise bestehen aus einem beidseitig angetriebenen und auf Führungsbahnen angebrachten Stahlportal, einer sogenannten Portalbrücke. An dieser sind die Werkzeugstationen (Plasmabrenner, Bohrsupport, Scanner, etc.) untergebracht, die dank massiver Bauweise vibrationsfrei und auf wenige Hundertstel Millimeter genau positioniert werden können. Ein Plasmaschneidtisch ist innerhalb der Führungsbahnen positioniert, auf ihm werden die Schneidteile platziert und bearbeitet.

Plasmastromquelle und Gasversorgung für den Plasmaschneider

Um bei einer Plasmaschneidanlage den Schneidvorgang auszulösen und durchzuführen, bedarf es der entsprechenden Peripherie. Eine Stromquelle für die Plasmaanlage liefert die nötige Leistung, die für den Plasmastrahl notwendigen Gase werden über eine Gasversorgung sichergestellt.

Filteranlage

Die beim Schneiden mit einer Plasmaanlage auftretenden Stäube und Partikel werden entweder durch eine Absaugung direkt am Plasmabrenner oder am Plasmaschneidtisch erfasst und die Luft wird in einer Filteranlage gereinigt.

Touch-Display mit Maschinensteuerung

An einem Hauptmonitor erfolgt die Steuerung des CNC-Plasmaschneiders und die Programmierung der Schneidaufgaben für die Plasmaanlage.

Vorteile von CNC Plasmaschneidanlagen…

- Hohe Wirtschaftlichkeit durch schnelle und präzise Plasmatechnologie mit konkurrenzlos günstigem Kosten-Nutzen-Verhältnis

- Hoher Automatisierungsgrad

- Äußerst flexibel beim Zuschnitt aller elektrisch leitfähigen Werkstoffe

- Hohe Schneidgeschwindigkeiten des Plasmabrenners beim Bearbeiten von dünnen und mittleren Materialstärken (deutlich schneller als Autogen und Wasserstrahl)

- Im Vergleich zum Laser kürzere Bearbeitungszeiten bei mittleren und höheren Materialstärken

- Nahezu nachbearbeitungsfreie Schnittergebnisse

- Mehrbrennerbetrieb möglich für schnellen Parallelzuschnitt

- Einzige Lösung für den Zuschnitt von Aluminium-Werkstoffen und diversen hochlegierten Stahlsorten bei der Bearbeitung von Materialien im dünnen und mittleren Stärkebereich

- Individuelle Breite und Länge der Bearbeitungsfläche von 1 bis mehr als 20 Meter Breite und 1 bis mehr als 50 Meter Länge

- Abhängig von der Bearbeitungsfläche zeitgleiches Be- und Entladen während des Schneidprozesses möglich (Pendelbetrieb)

- Kürzere Bearbeitungszeiten durch die Option des Einsatzes mehrerer Portale an einer Anlage

- Höhere Schneidgeschwindigkeiten

- Durch den Einsatz mehrerer Bearbeitungsoptionen (2D-Schneiden, 3D-Schneiden, Markieren, Bohren, etc.) deutlich flexibler

- Hohe Schnittqualität

- Nahezu nachbearbeitungsfrei

- Multifunktionalität: Mehrere Bearbeitungsoptionen an einer Anlage realisierbar

- Automatisierbarkeit

Up to date

Mit unserem Newsletter erfahren Sie von allen Neuigkeiten und kostenlosen Workshops.

Plasmaschneidanlage für kleine und mittlere Unternehmen

CNC Plasmaschneider für den Mehrschichtbetrieb

Präzise Fasenschnitte mit der MG

Kundenstimmen

Marvin Weckmann

Marvin WeckmannAbteilungsleiter Schweißerei

CFM Schiller GmbH

„Sowohl mit der Qualität der Plasmaschneidanlage wie auch mit dem Support und Service von MicroStep sind wir von A bis Z top zufrieden.“

Herausforderung: CFM Schiller setzte lange auf externe Lieferanten oder manuelle Bearbeitung für den Zuschnitt. Das Problem: Bei Auftragsspitzen fehlten Flexibilität und Unabhängigkeit, um Projekte schnell und effizient umzusetzen. Um diese Engpässe zu vermeiden, entschied sich das Unternehmen für die Investition in eine eigene Schneidanlage.

Lösung: Die Wahl fiel auf die MG 3D-Plasmaschneidanlage mit Autogensupport von MicroStep – insbesondere aufgrund der hohen Stabilität des Plasmarotators. Ergänzt durch einen Scanner zur nachträglichen Schweißnahtvorbereitung sowie einen vollautomatischen Bohrsupport, erfüllt die Anlage sämtliche Anforderungen und sorgt für maximale Effizienz in der Fertigung.

Hannes Engl

Hannes EnglProduktions- und Werksleitung

Kammerer Tankbau GmbH

„Wir sind mit der Technologie absolut zufrieden. Die Anschaffung der Anlage hat sich für uns gelohnt, da wir jetzt viel schneller, effizienter und flexibler arbeiten können. Alles funktioniert reibungslos.“

Herausforderung: Bei Kammerer Tankbau wurden Bleche über Jahrzehnte entweder manuell zugeschnitten oder extern bearbeitet. Doch mit einer konstant hohen Auftragslage und dem Wunsch nach mehr Unabhängigkeit von Zulieferern entschied sich das Unternehmen für eine eigene Schneidanlage.

Lösung: Die neue MG Plasmaschneidanlage sorgt für mehr Flexibilität und Geschwindigkeit in der Fertigung. Besonders beim Zuschnitt für Pufferspeicher ist eine präzise Schweißnahtvorbereitung essenziell – dank des integrierten Plasmarotators kann diese nun prozesssicher und exakt an verschiedenen Werkstücken und Halbzeugen erfolgen.

Welche Materialien können mit einer Plasmaschneidanlage bearbeitet werden?

Mit einer CNC-Plasmaschneidanlage können im Prinzip alle leitfähigen Materialien bearbeitet werden. In der Praxis werden CNC Plasmaschneider unter anderem zur Bearbeitung folgender Materialien verwendet: Baustahl (Feinkornstahl, Hardox), Edelstahl (V2A), Chrom-Nickel-Stahl (V4A), Aluminium, Kupfer, Messing, Titan, Panzerstahl. Der typische Schneidbereich liegt zwischen 1 mm und 50 mm – hier sind die Schneidergebnisse qualitativ sehr gut und wirtschaftlich äußerst effizient.

Plasmaschneiden

Multifunktionalität & Automation

Eine moderne Plasmaschneidanlage ermöglicht heutzutage weit mehr als lediglich den 2D- und 3D-Zuschnitt von Blechen, Rohren, Profilen und Behälterböden. Auch Bohren, Senken, Gewinden, Markieren und Beschriften gehören zu den Optionen, die sich neben der Schneidtechnologie auf einer CNC-Portalschneidanlage realisieren lassen. Zudem lassen sich Technologien zum Scannen und Lesen integrieren, beispielsweise zum Einlesen von Barcodes oder zur automatischen Lageermittlung von Blechtafeln.

Multifunktionalität

Stärken von MicroStep Plasmaschneidanlagen

Bei seinen portalgeführten Plasmaanlagen setzt MicroStep auf ein beidseitig mit AC-Servomotoren angetriebenes und versteiftes Stahlportal für eine hohe Maßhaltigkeit und Reproduzierbarkeit der Schnittergebnisse bei bester Dynamik und starken Antriebsleistungen. Durch die modulare Bauweise der CNC Schneidmaschinen können unterschiedliche Technologien an einer Plasmaschneidanlage vereint und unterschiedliche Geometrien (Blech, Rohr, Profil, Träger, Behälterboden) an einer Anlage bearbeitet werden. Durch die automatische Kalibrierung der eingesetzten Werkzeuge mittels der patentierten Kalibriereinheit ACTG® erreichen MicroStep Plasmaschneidanlagen dauerhaft präzise Schnitte und sind dank bester Komponenten langlebig einsatzfähig auch im Dreischicht-Betrieb. Mit dem MicroStep-Gütesiegel QualityHole® können Sie zudem sicher sein, dass alle entscheidenden Faktoren für das Schneiden kleiner Löcher und feiner Konturen optimiert wurden.

Experten-Wissen beweisen und Multitool* gewinnen!

Sind Sie ein Experte im Bereich Plasmatechnologie? Machen Sie jetzt den Test in nur 3 Minuten! Einfach Quiz starten, richtig lösen und gewinnen!

* Hochfunktionales Multitool mit 8+2 Funktionen in Edelstahl im Wert von 20 €

Plasmaschneidanlagen in verschiedenen Branchen

CNC Plasmaschneidanlagen kommen in allen Branchen und Industriebereichen zum Einsatz, in denen Materialien wie Baustahl, Edelstahl und Aluminium im mittleren Materialstärkenbereich benötigt werden und beim Zuschnitt Faktoren wie hochwertige Schnittergebnisse bei hohen Schneidgeschwindigkeiten und zeitgleich günstigen Schnittmeterkosten entscheidend sind. Nachstehend ein Auszug von Branchen und möglichen Einsatzgebieten der MicroStep Plasmaschneidanlagen:

- Energieindustrie: Bau von Windkraftanlagen und Atomkraftwerken, Rohrleitungsbau

- Transportsysteme & Fahrzeugbau: Kabinenbau, Bau von Aufliegern oder Tankwagen, Prototypenbau

- Baubranche: Bau von Fassaden, Überdachungen, Zaunanlagen

- Lohnschneider & Stahlhandel: Trennschnitt und Konturschnitt für unterschiedlichste Anforderungen

- Maschinenbau: Zuschnitt von Einzelkomponenten für Bauteilgruppen

- Anlagen- & Behälterbau, Lüftungsbau: Rohrbearbeitung, Druckkessel, Konturen und Fasen schneiden in Behältern

- Metallverarbeitung & Schwerindustrie: Rohrleitungsbau, Kranbau, Reparatur von Planiergeräten und Nutzfahrzeugen

- Schiffbau & Werften: Schneiden von Paneelen und Fertigung von Teilen für Rumpf und Kiel

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

FAQ: Wir beantworten Ihre Fragen zu Plasmaschneidanlagen

Ab wann lohnt sich der Kauf einer Plasmaschneidanlage?

Der Kauf einer Plasmaschneidanlage lohnt sich insbesondere für die Materialbearbeitung im dünnen bis mittleren Stärkenbereich. In gewissen Bereichen bietet Plasmaschneiden bei leitfähigen Materialien in puncto Wirtschaftlichkeit, Schneidgeschwindigkeit und Präzision ein konkurrenzlos günstiges Kosten-Nutzen-Verhältnis. Ab welcher Auslastung und bei welchem Anwendungsbereich der Einsatz einer eigenen Plasmaschneidanlage die beste Wahl ist, wird im Zuge der Beratung der MicroStep-Experten berechnet. Mehr zur Technologieberatung

Was sind die Vorteile einer Plasmaschneidanlage von MicroStep?

Ein beidseitig mit AC-Servomotoren angetriebenes und versteiftes Stahlportal sorgt für eine hohe Maßhaltigkeit und Reproduzierbarkeit der Schnittergebnisse bei bester Dynamik. Durch die modulare Bauweise der Plasmaschneidmaschinen können diese passgenau auf die Bedürfnisse des Anwenders in Bezug auf die Tischlänge, die Ausstattung der Werkzeuge und die zu bearbeitenden Geometrien (Blech, Rohr, Profil, Träger, Behälterboden) konfiguriert werden. Durch die automatische Kalibrierung der eingesetzten Werkzeuge mittels der patentierten Kalibriereinheit ACTG® erreichen MicroStep-Plasmaschneidanlagen mit Fasenaggregat dauerhaft präzise Schnitte und sind dank bester Komponenten langlebig einsatzfähig auch im Drei-Schicht-Betrieb. Mit dem MicroStep-Gütesiegel QualityHole® können Sie zudem sicher sein, dass alle entscheidenden Faktoren für das Schneiden kleiner Löcher und feiner Konturen optimiert wurden.

Was kann alles mit der Anlage bearbeitet werden?

Eine Plasmaschneidanlage hat geringe Anforderungen an die Beschaffenheit des Materials. Es kann ein Zuschnitt in 2D und 3D aller elektrisch leitfähigen Werkstoffe wie Baustahl, Edelstahl und Aluminium erfolgen und das bei höchster Flexibilität. Auch andere leitfähige Materialien wie Kupfer, Messing usw. können bearbeitet werden, hier empfiehlt MicroStep jedoch weitere Absprachen, um die bestmögliche Schnittqualität zu gewährleisten. Der typische Schneidbereich liegt zwischen 1 mm und 50 mm – hier sind die Schneidergebnisse qualitativ sehr gut und wirtschaftlich äußerst effizient. Zudem können Plasmaschneidanlagen mit weiteren Werkzeugen zum Bohren, Senken, Gewinden, Markieren oder mehr für eine noch flexiblere Nutzung ausgestattet werden.

Für wen eignet sich eine Plasmaschneidanlage von MicroStep?

Eine Plasmaschneidanlage eignet sich insbesondere für Unternehmen, welche Materialien im dünnen bis mittleren Blechdickenbereich zuschneiden. Unabhängig, ob es sich um Bleche, Rohre, Profile oder Behälterböden handelt. Das Schneiden mit Plasma findet in den unterschiedlichsten Branchen Anwendung, u. a. im Metallzuschnitt, im Maschinenbau und beim Anlagen- und Behälterbau.

Gibt es verschiedene Arten von Plasmaschneidanlagen?

Man unterscheidet zwischen Hand-Plasmaschneidern und dem automatisierten Plasmaschneiden mit einer CNC-Maschine oder per Roboter.

Hand-Plasmaschneider werden vor allem dort eingesetzt, wo es weniger auf Präzision, Genauigkeit und Reproduzierbarkeit ankommt, sondern vielmehr darum geht, einen schnellen Trennschnitt durchzuführen.

Mechanisierte Plasmaschneidmaschinen werden überall dort eingesetzt, wo thermisch leitfähige Stoffe mit reproduzierbarer Präzision geschnitten werden müssen. Sie punkten bei dünneren und mittleren Blechstärken mit sehr guter Schnittqualität und sehr hohen Schneidgeschwindigkeiten bei vergleichsweise günstigen Schnittmeterkosten.

Welche Plasmaschneidanlagen gibt es bei MicroStep?

Bei MicroStep bieten wir Ihnen verschiedene Varianten an Plasmaschneidanlagen:

- Die MasterCut Compact ist platzsparend, flexibel und vielseitig

- Die MasterCut ist ein flexibles und robustes 3D-Schneidsystem für nahezu jede Schneidaufgabe

- Die MG ist der Alleskönner von MicroStep und erfüllt höchste Anforderungen an Präzision, Leistung und Bedienbarkeit

- Die DRM ist der starke Spezialist und ermöglicht eine 3D-Bearbeitung von höchst komplexen Aufgaben oder mit außergewöhnlichen Ausmaßen

- Die DS ist eine automatisierte zeit- und kosteneffiziente Prozessstraße

- Die CPCut & PipeCut sind die Schneidlösung für Rohre und Profile mit großen Durchmessern und Längen

- Die ProfileCut ist ein wahrer Allrounder der Trägerbearbeitung und kann zudem automatisiert werden

Wie werden die Plasmaschneidanlagen gesteuert?

An einem Hauptmonitor mit Touch-Display erfolgt die Steuerung des CNC-Plasmaschneiders sowie die Programmierung der Schneidaufgaben für die Plasmaanlage. Die Vorbereitung des Schneidprogramms (Erstellung der NC-Codes) kann auf Wunsch auch an einem separaten Büro-Rechner erfolgen und zur weiteren Bearbeitung an die Steuerung gesendet werden.

Welches Gas wird benötigt?

Für einfaches Plasmaschneiden reicht Luft aus. Für das präzisere Feinplasmaschneiden empfiehlt sich für Baustahl in der Regel Sauerstoff als Schneidgas und Luft als Wirbelgas (zum Einschnüren des Lichtbogens für stabile Schnitte). Edelstahl und Aluminium werden vorwiegend mit Stickstoff, Formiergas oder Argon/Wasserstoff geschnitten. Die genaue Zusammensetzung des Gasgemisches richtet sich dabei nach der zu bearbeitenden Materialstärke.

MSE SmartFL

MSE SmartFL

MSE CubeFL

MSE CubeFL

MSE TubeFL

MSE TubeFL

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung