QualityHole®: Für hochwertige Ergebnisse bei kleinen Löchern und feinen Konturen

CNC-Plasmaschneider für hochwertige Konturen und feine Löcher

Hochwertige Ergebnisse beim Plasmaschneiden sind mit der MicroStep-Technologie unter dem Gütesiegel QualityHole® längst Realität

Jetzt alle Vorzüge eines multifunktionalen Plasmaschneidsystems entdecken und erfahren, wie Sie Ihre Produktion effizienter gestalten können

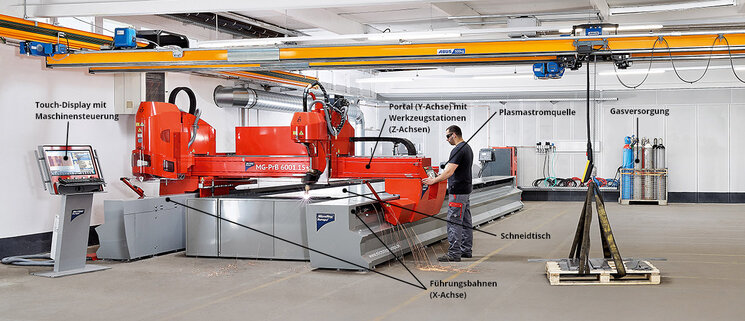

PlasmaschneidanlagenKleine Löcher mit einer Plasmaschneidanlage qualitativ hochwertig schneiden? Dazu braucht es mehr, als lediglich die richtige Plasmaquelle! Denn für richtig gute, über Jahre präzise und gleichbleibende Ergebnisse muss auch die Konstruktion der Portalanlage eine erstklassige Güte aufweisen. Mit dem MicroStep-Gütesiegel QualityHole® können Sie sicher sein, dass alle entscheidenden Faktoren für das Schneiden kleiner Löcher und feiner Konturen optimiert wurden.

Viele Betriebe der metallbearbeitenden Industrie wissen bis heute nicht, dass es im Vergleich zum klassischen Bohren eine kostengünstigere, schnellere und weniger aufwändige Methode gibt: Das Schneiden von Löchern mit einem CNC Plasmaschneider. Zumindest für Anwendungen, bei denen es beispielsweise um Durchgangslöcher für Befestigungen oder um Löcher für das passgenaue Durchstecken von Stäben geht – wie zum Beispiel beim Geländerbau – ist Plasma auch unter Kostengesichtspunkten eine echte Alternative.

Es ist zwar richtig, dass über lange Zeit beim Schneiden von kleinen Konturen und Löchern unter Anwendung die Plasmaschneidtechnik kaum zufriedenstellende Ergebnisse erreicht wurden. Das hat sich jedoch geändert, als der Plasmaanlagen-Hersteller Hypertherm seine True Hole®-Technologie und Kjellberg Finsterwalde die Contour Cut®-Technologie auf den Markt brachte. Seitdem ist es möglich, per Plasmastrahl (genauer: Plasma-Lichtbogen) Löcher mit sehr guter Zylindrizität in unlegierten Stahl zu schneiden – unter bestimmten Voraussetzungen sogar im Verhältnis Lochdurchmesser zur Materialstärke gleich 0,75:1.

Allerdings: Die Verwendung der optimalen Plasmaquelle ist noch lange keine Garantie dafür, dass im Endergebnis tatsächlich qualitativ hochwertige Schnitte umgesetzt werden. Einen entscheidenden Anteil an der Qualität des Schneidergebnisses hat die Präzision der verwendeten Schneidanlage: Wie ist die Portalführung konstruiert? Welche Werkstoffe werden verwendet? Wie wird das Schneidsystem gesteuert?

Denn nur bei einer hochwertigen Verarbeitung und unter Verwendung modernster Technologien werden in Kombination mit dem richtigen CNC Plasmaschneider überzeugende Ergebnisse erzielt: Löcher mit sehr guter Zylindrizität, hohe Winkeltreue, optimale Schnittkanten, glatte Schnittflächen.

Dafür steht das Gütesiegel QualityHole® von MicroStep, das die Erreichung wirklich guter Ergebnisse garantiert. QualityHole® bedeutet, dass alle speziell für das Schneiden von Löchern maßgeblichen Faktoren der Schneidsysteme optimiert wurden:

Automatisierung durch Maschinensteuerung

Um eine hohe Qualität zu erreichen, müssen die Technologieparameter korrekt eingestellt sein. Denn sie sind zum Beispiel für den sanften Stromanstieg und -abfall am Schneidanfang und -ende verantwortlich. Ist der Übergang sanft, werden Nasen und Auswaschungen im Werkstück verringert und die Verschleißteile geschont. Die MicroStep iMSNC-Maschinensteuerung hat sowohl von Hypertherm als auch von Kjellberg alle relevanten Parametereinstellung zum Schneiden von kleinen und feinen Konturen sowie von Löchern komplett automatisiert integriert. Je nach Materialstärke, Materialtyp und gewünschtem Lochdurchmesser wählt die Steuerung sowie auch die CAM Software AsperWin automatisch die optimalen Parameter, die dem Schneidprozess zugrunde gelegt werden müssen – beispielsweise den Prozessgastyp, den Gasdurchfluss, die Stromstärke, die Lochstechmethodik, die Ein- und Ausfahrttechnik sowie die Schnittgeschwindigkeit. Eine manuelle Anpassung von Parametern ist nicht notwendig – das spart Zeit und eliminiert eine mögliche Fehlerquelle, die zu ungewünschten Ergebnissen führen kann.

Linearführung mit Schrägverzahnung

Durch die leichtgängige und spielfreie Bewegung der von MicroStep eingesetzten Linearführungen mit Schrägverzahnung wird an allen Anlagen eine ausgezeichnete Eilganggeschwindigkeit sowie eine dauerhaft sehr hohe Präzision beim Plasmaschneiden erreicht. Die Schrägverzahnung in Verbindung mit den Linearführungen von HiWin oder THK sorgt für eine sehr hohe Laufruhe des Portals – sowohl auf der X- als auch auf der Y-Achse. Auf der Y-Achse verwendet MicroStep sogar serienmäßig eine doppelte Linearführung, was für noch höhere Präzision und eine besonders lange Lebensdauer der Konstruktion sorgt. Die Übertragung des Drehmoments der Motoren verläuft somit gleichmäßig und die Konturen erhalten dadurch ein qualitativ hochwertiges Schnittbild. Linearführungen mit Schrägverzahnungen sorgen im Ergebnis also für eine hohe Präzision der CNC-Führungsmaschine über einen sehr langen Zeitraum – ein wichtiger Faktor für das Schneiden qualitativ guter Löcher.

Portalbrücke aus Stahl

Die Stahlportale von MicroStep werden vor der weiteren Verarbeitung spannungsarm geglüht – auf diese Weise wird gewährleistet, dass sich im verwendeten Material während des Betriebs der Schneidanlage keine Spannungen aufbauen, die negativen Einfluss auf die Präzision des Schneidvorgangs nehmen könnten. Zudem werden die innenbelüfteten Portale mittels Hitzeschutzblech vor direkter Hitze (z.B. durch Schlacke) geschützt.

Verwendung von AC-Motoren

Die X- und Y-Achsen von MicroStep-Plasmaschneidanlagen werden seit Frühjahr 2014 standardmäßig mit AC-Motoren von Panasonic ausgerüstet. Diese sind vor allem bei Dauerbetrieb noch konstanter in der Leistung und tragen dadurch dazu bei, dass die von der Maschinensteuerung vorgegebenen Schnittgeschwindigkeiten und Beschleunigungen – welche für das Schneiden kleiner Löcher und feiner Konturen sehr wichtig sind – auch bei der Fertigung sehr großer Serien ohne Abweichung optimal umgesetzt werden. Ein weiterer Vorteil ist die noch schnellere Positionierung der verwendeten Werkzeuge.

Optimale Höhenregulierung

Eine optimale Umsetzung der Contour Cut®- bzw. Contour Cut Speed®-Technologie von Kjellberg sowie der True Hole®-Technologie von Hypertherm wird selbstverständlich auch durch die adaptive Höhensteuerung (ATHC® – Adaptive Torch Height Control) von MicroStep ermöglicht: Diese garantiert, dass der Abstand von der Brennerspitze zur Oberfläche des zu bearbeitenden Materials nach präziser Erstfindung mittels ohmscher Abtastung während des Schneidprozesses jederzeit exakt beibehalten wird, um die größtmögliche Schnittqualität am geschnittenen Bauteil zu erreichen.

Geschultes Bedienpersonal

Um das Maximum an Effizienz und Qualität aus einer MicroStep-Schneidanlage herauszuholen, ist perfekt geschultes Personal unabdingbar. Denn trotz der einfachen Bedienung und dem sehr hohen Automatisierungsgrad der CNC-Maschinen ist ein fundiertes Verständnis des Schneidsystems sowie der Fertigungsabläufe ein wichtiger Faktor, der entscheidend beeinflusst, ob das gewünschte Schneidergebnis erzielt wird. Vor diesem Hintergrund bietet MicroStep regelmäßig theoretische und praktische Schulungsprogramme an, denn Berührungsängste muss an MicroStep Schneidanlagen niemand haben. Die Trainings sind zum einen auf die Fähigkeiten des einzelnen Anwenders abgestimmt, und zum anderen auf das sichere, schnelle und effiziente Erlernen des Umgangs mit allen MicroStep-Produkten aus den Bereichen Software und Systeme ausgerichtet. Weiter bietet das integrierte Benutzermanagement die Möglichkeit, die Steuerung auf die entsprechenden Bedienerlevel anzupassen.

Automatische Parametereinstellung durch die Maschinensteuerung, Linearführungen mit Schrägverzahnung, ein spannungsarmes Stahlportal, leistungsfähige Motoren, eine optimale Höhenregulierung und geschultes Bedienpersonal: Unter diesen Voraussetzungen können in Kombination mit der richtigen Plasmaquelle heutzutage sehr gute zylindrische Löcher bis hin zum Verhältnis Lochdurchmesser zur Materialstärke gleich 1:1 geschnitten werden. Dafür steht das MicroStep-Gütesiegel QualityHole®, das alle gängigen MicroStep-Plasmaschneidanlagen der neuen Generation aufweisen.

Technologien für mehr Effizienz, Präzision und Geschwind

Um das Schneiden kleiner Löcher in hoher Plasmaqualität noch weiter zu verbessern, hat MicroStep im Laufe der Jahre zusätzliche, herausragende Technologien entwickelt. Zum Beispiel die PowerHole® Technologie, die ein präziseres Lochschneiden und höhere Schneidgeschwindigkeit im Vergleich zu anderen Technologien ermöglicht. Oder die Funktion "Smart Z Movement". Durch diese Lösung können mittels optimierter, laserähnlicher Bewegungsabläufe des Schneidkopfs die Schneidzeiten bei der Blechbearbeitung deutlich reduziert werden - und das bei gleichbleibend hoher Qualität. Mehr erfahren: "Smart Z Movement"

DAS KÖNNTE SIE AUCH INTERESSIEREN

Erich Wörishofer

Erich Wörishofer

ist Content Creator bei MicroStep Europa. Er hat jahrelange Erfahrung als Redakteur in den Bereichen Tageszeitung und im PR und lebt nun seine Leidenschaft für Wortakrobatik und ausführliche Recherche bei MicroStep aus. Er ist im ständigen Austausch mit unseren Technologieexperten und besucht für Interviews und Videos unsere Kunden vor Ort.

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung