Blechbiegen | Infos zur Abkanttechnik

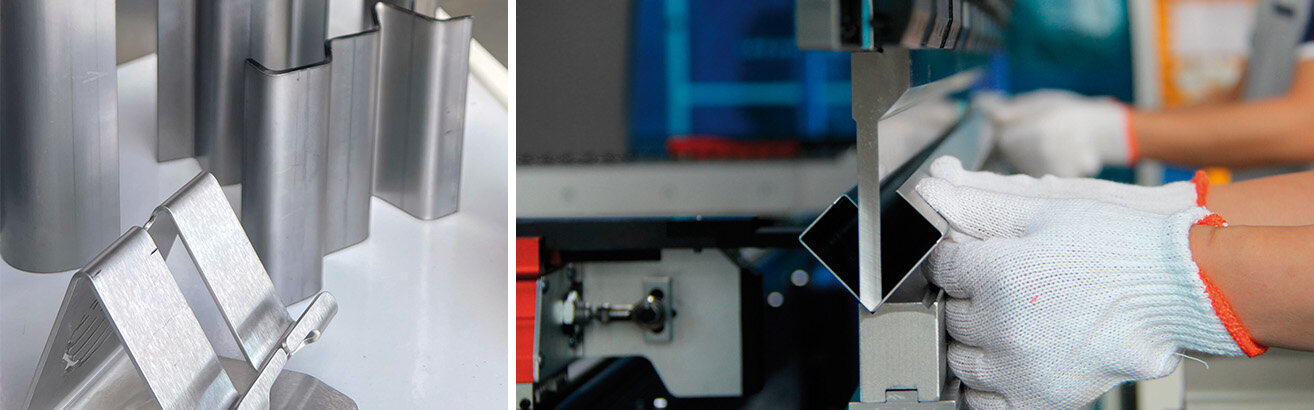

Die Kraft einer mechanisch, hydraulisch oder elektrisch angetriebenen Presse drückt ein Oberwerkzeug in ein Blech, welches auf einem Unterwerkzeug positioniert wurde. Durch die ausgeübte Kraft wird das Blech in eine gewünschte Form gebogen.

Blechbiegen Historie

Die ersten Biegemaschinen wurden in den frühen 1800er Jahren entwickelt und von Dampfmaschinen angetrieben. Sie dienten zum Biegen von Blechen für verschiedene Zwecke, beispielsweise im Schiffbau und im Bauwesen. Verstärkt wurde der Bedarf an Blechbauteilen insbesondere durch die industrielle Revolution. In den frühen 1900er Jahren wurden die ersten hydraulischen Pressen entwickelt, welche leistungsstärker als dampfbetriebene Abkantpressen sind und somit größere Blechstärken biegen können.

Die ersten CNC (Computer Numerical Control)-gesteuerten Abkantpressen wurden in den späten 1970er Jahren entwickelt. Anfangs waren sie jedoch sehr teuer und wurden nur von großen Herstellern verwendet. Nach und nach sind die Kosten für CNC-Abkantpressen jedoch erheblich gesunken, sodass sie von einer Vielzahl von Herstellern eingesetzt werden können, von kleinen Werkstätten bis hin zu großen Unternehmen. Zudem schreitet die Automatisierung im Bereich der Abkantpressen stetig voran und ermöglicht beispielsweise durch ein automatisiertes Materialhandling eine Entlastung des Bedienpersonals.

Vorteile CNC-Abkanten

- Einfache Bedienbarkeit

- Hohe Genauigkeit und Präzision

- Voll automatisierbar

- Hohe Produktionsgeschwindigkeit

- Kosteneffizient

- Vielseitig einsetzbar

Wirtschaftlich, präzise, zuverlässig – eine CNC-Abkantpresse der EUROMASTER Baureihe von MicroStep Industry

CNC-Abkantpressen von MicroStep Industry bieten höchste Präzision und Prozesssicherheit, sind durchgehend mit hochwertigen Komponenten ausgestattet und nahezu vollständig automatisierbar.

Kann ich Ihnen helfen? Ich stehe Ihnen bei Fragen gerne persönlich zur Seite:

Marco Große-Schütte

Leitung Vertrieb

Telefon: +49 8247 96294 88

E-Mail: marco.grosse-schuette@microstep.com

Abkantarten

Abkantpressen unterscheiden sich je nach Funktionsweise und Antriebsleistung der Maschine:

- Pneumatische Abkantpressen: Sie verwenden Druckluft zur Erzeugung der Biegekraft und werden in der Regel für leichtere Aufgaben eingesetzt.

- Mechanische Abkantpressen: Diese Biegemaschinen verwenden eine mechanische Kraft, um Energie zu erzeugen und Kraft auf das Metall auszuüben. Sie sind für Biegeanwendungen mit geringem bis mittlerem Volumen geeignet.

- Elektrische Abkantpressen: Diese Maschinen verwenden einen Elektromotor für den Antrieb, welcher eine präzise Steuerung und Energieeffizienz ermöglicht. Elektrische Pressen zeichnen sich durch geringen Wartungsaufwand und einen leisen Betrieb aus.

- Hydraulische Abkantpressen: Diese Pressen verwenden Hydraulikflüssigkeit zur Krafterzeugung und sind in der Lage, eine hohe Kraft auszuüben. Sie eignen sich daher ideal zum Biegen schwerer Materialien und großer Materialstärken.

In der Regel werden CNC-gesteuerte Abkantpressen durch ein hydraulisches oder elektrisches System angetrieben. Welches System sich je nach Anforderungen am besten eignet, kann in einer bedarfsgerechten Beratung eruiert werden. Zudem können Abkantpressen neben der Konfiguration der Antriebskraft auch durch verschiedene Ausstattungsmöglichkeiten an die individuellen Bedürfnisse angepasst werden, um die Produktivität zu maximieren.

Abkanttechnik und Biegeverfahren

Um ein Blech mit einer Abkantpresse präzise zu biegen, muss es zunächst auf der Maschine positioniert und am Hinteranschlag ausgerichtet werden. Der Hinteranschlag gewährleistet im Biegeprozess eine präzise Positionierung der Biegelinie auf dem Blech. Der gewünschte Biegewinkel und -radius, die Position des Hinteranschlags und weitere Parameter werden in der Steuerung der Abkantpresse eingestellt.

Beim anschließenden Biegeprozess kann zwischen verschiedenen Verfahren unterschieden werden:

Die Hauptanwendung einer Abkantpresse liegt in vielen Fällen beim Luftbiegen (Freibiegen). Bei diesem Verfahren drückt das Oberwerkzeug (Stempel) das Werkstück in die Öffnung des Unterwerkzeugs (Matrize), allerdings nicht bis auf den Matrizenboden. Der Biegewinkel wird dadurch bestimmt, wie tief der Stempel in die Matrize eintaucht. Dies erlaubt es, ohne Werkzeugwechsel unterschiedliche Winkel zu biegen.

Ein weiteres Biegeverfahren ist das 3-Punkt-Biegen. Dabei drückt der Stempel das Werkstück bis auf den Matrizenboden durch. Ein Vorteil dieser Biegeart ist die höhere Präzision verglichen mit dem Luftbiegen. Jedoch stellt das Verfahren erhöhte Anforderungen an die zum Einsatz kommende Technik, insbesondere die CNC-Steuerung und die Werkzeuge, und ist daher kostenintensiver.

Ein drittes Verfahren ist das Prägebiegen. Hierbei wird das Material so weit in die Matrize gepresst, bis es an den Wänden der Matrize anliegt und deren Winkel annimmt. Für jeden Winkel wird ein eigener Werkzeugsatz benötigt. Da das Blech mit großem Druck vom Stempel in die Matrize gedrückt wird, ist im Vergleich zum Luftbiegen eine etwa dreifach so hohe Presskraft notwendig.

Anwendungsbereich Abkanten

CNC-Abkantpressen sind vielseitig einsetzbar und daher in einer Vielzahl von Branchen weit verbreitet, darunter:

- Automobilindustrie: Produktion von Karosserieteilen, Rahmen, Halterungen und weiteren Komponenten für Pkw und Lkw

- Luft- und Raumfahrt: Herstellung von Flugzeugkomponenten, wie Rumpf und Tragflächen

- Elektroindustrie: Herstellung von Metallschränken und -gehäusen

- Baugewerbe: Herstellung von Metallteilen für Gebäude und andere Konstruktionen

- Verarbeitende Industrie: Herstellung verschiedener Produkte, wie Haushaltsgeräte, Möbel, medizinische Geräte und mehr

Das könnte Sie auch interessieren:

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

FAQ: Wir beantworten Ihre Fragen zum Abkanten

Was ist eine Abkantpresse?

Eine Abkantpresse ist eine Maschine, die in der Metallverarbeitungsindustrie zum Biegen von Blechen eingesetzt wird. Durch die Kraft der Presse wird ein Oberwerkzeug (Stempel) auf ein Blech gesenkt, welches auf einem Unterwerkzeug (Matrize) positioniert wurde, um es so in eine vorher festgelegte Form zu biegen. Abkantpressen gibt es in vielen verschiedenen Größen und Konfigurationen, von kleinen manuellen Maschinen bis hin zu großen automatisierten Systemen. Dies ermöglicht ein breites Spektrum an Anwendungsmöglichkeiten.

Was versteht man unter einer CNC-Abkantpresse?

CNC-Abkantpressen biegen Bleche mit Hilfe von CNC-Technologie (Computer Numerical Control) in die gewünschte Form. Die Computersteuerung ermöglicht dabei einen schnellen, effektiven und präzisen Biegeprozess mit exakten Winkeln und Abmessungen. Eine CNC-Abkantpresse arbeitet in der Regel mit hydraulischer oder elektrischer Kraft und eignet sich sowohl für die Herstellung weniger mitunter komplexer Teile und Komponenten sowie als auch für Produktion einer großen Anzahl identischer Teile. Zudem sind sie sowohl was die Grundkonfiguration als auch was die Werkzeugwahl angeht in hohem Maße individuell auf die Nutzungsbedürfnisse anpassbar und können so ein breites Spektrum an Materialarten und –stärken bearbeiten.

Aus welchen Hauptbestandteilen besteht eine Abkantpresse?

Für einen funktionierenden Biegeprozess müssen verschiedene Komponenten einer Abkantpresse zusammenarbeiten:

- Maschinenrahmen: Strukturelle Stütze der Abkantpresse aus hochfestem Stahl, um den beim Biegeprozess auftretenden Kräften standzuhalten

- Oberwange mit Oberwerkzeug (Stempel): Mit diesem hydraulisch oder elektrisch angetriebenen Teil wird Kraft auf das Metall ausgeübt, um es zu formen

- Unterwange mit Unterwerkzeug (Matrize): Je nach Öffnungswinkel der auf der Unterwange montierten Matrize, in die ein Blech entlang der Biegelinie vom Oberwerkzeug (Stempel) gedrückt wird, können unterschiedliche Biegewinkel realisiert werden

- Hinteranschlag: Mit dieser Vorrichtung wird das Blech zum Biegen genau positioniert, sodass eine Biegelinie relativ zu Außenkanten bzw. weiteren Biegelinien im Ergebnis wie gewünscht verläuft.

- CNC-Steuerung: Hier können Biegeparameter, z. B. Biegewinkel und Position des Hinteranschlags programmiert werden

Gibt es Unterschiede bei den Abkantwerkzeugen?

Unter Abkantwerkzeugen versteht man den Stempel, welcher sich an der Oberwange der Abkantpresse befindet sowie die sich an der Unterwange befindliche Matrize. Sie bestehen aus hochfestem, gehärtetem Stahl, um der ausgeübten Kraft standzuhalten und sind nicht fest in der Maschine verbaut, sondern können für verschiedene Biegeanwendungen ausgetauscht werden. Sowohl beim Ober- als auch beim Unterwerkzeug gibt es verschiedenste Formen und Größen. Die Auswahl der Abkantwerkzeuge ist entscheidend, um bestmögliche Genauigkeit und Präzision zu erzielen. Zu berücksichtigen ist dabei insbesondere Art, Stärke und Länge des zu biegenden Metalls sowie Form, Radius und Größe der Biegungen. Ein falsches, qualitativ nicht hochwertiges oder nicht richtig angeschlossenes Werkzeug kann Schäden an der Maschine verursachen oder zu fehlerhaften Werkstücken führen.

Kann man mit einer Abkantpresse alle Materialien biegen?

Mit Abkantpressen kann ein breites Spektrum an Materialien, darunter Stahl, Edelstahl, Aluminium, Kupfer, Messing und mehr gebogen werden. Je nach Materialart und -stärke sind unterschiedliche Maschinentypen zu empfehlen sowie verschiedene Werkzeuge und Einstellungen erforderlich. Die Kraft, die eine Abkantpresse aufbringen kann, wird als Tonnage bezeichnet und ist je nach Maschine unterschiedlich. Hydraulische Abkantpressen werden für hohe Kräfte benötigt, bspw. zum Biegen von Stahl während elektrische Abkantpressen generell für geringere Kräfte, bspw. zum Biegen von Aluminium geeignet sind.

Was versteht man unter Blech falzen, Umschlag oder Doppelung?

Als Umschlag, Falz oder Doppelung bezeichnet man beim Abkanten eine Biegung des Blechrands um 180 Grad. Ein Umschlag wird meistens erstellt, um an der Außenkante des Blechs einen Kantenschutz zu erhalten und so ein Verletzungsrisiko zu minimieren. Zudem wird beim Falzen gleichzeitig eine höhere Stabilität des Blechs erzielt.

Dieter Märkl

Dieter Märkl

ist im Bereich Service & Support tätig und betreut die vielseitigen Biegelösungen aus dem Portfolio von MicroStep Europa. Im Zuge seiner mehr als 30-jährigen Erfahrung in Theorie und Praxis hat sich der Abkantexperte ein umfangreiches Wissen rund um die Biegetechnologie angeeignet: von der Konstruktion über die Programmierung bis hin zum Biegeprozess selbst und den damit verbundenen Optimierungspotenzialen. Mit seinem reichen Erfahrungsschatz versorgt er Kollegen, Kunden und alle am Abkanten Interessierten, um das Maximum aus den Abkantpressen von MicroStep Europa herauszuholen.

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung