Autogenes Brennschneiden | Infos zur Autogentechnik

Das Brennschneiden, auch Autogenschneiden genannt, ist eines der ältesten Trennverfahren in der Metallverarbeitung. Mit Hilfe eines Brennstoff-Sauerstoffgemischs verbrennt das Metall und wird aus der Schnittfuge geblasen. Das Prinzip des thermischen Trennens steht hinter dem autogenen Brennschneiden und wird vor allem für dicke Materialien verwendet.

MicroSteps Autogenrotator: Ein Meilenstein im Bereich der Bearbeitung von Blechen mit besonders großer Materialstärke – Zahlreiche Vorteile gegenüber dem Drei-Brenner-Aggregat und Roboterlösungen.

Mehr Flexibilität für die Jan De Nul Gruppe: Eine innovative Kombination aus Schneidmaschine und Robotertechnologie zur Bearbeitung von Blechen und Rohren

Autogenes Brennschneiden Historie

Die bereits 1901 erfundene Autogentechnik – auch bekannt als autogenes Brennschneiden – ist eines der ältesten, aber doch wichtigsten Schneidverfahren in der metallverarbeitenden Industrie. Bei diesem Prinzip des thermischen Trennens von Stahl wird das zuvor auf Zündtemperatur erhitzte Metall mit einem Sauerstoffstrahl oxidiert und aus der Schnittfuge geblasen. In allen Branchen, in denen niedrig legierte Stähle mit einer Materialstärke ab 20 mm präzise und schnell geschnitten werden müssen, erweist sich das autogene Brennschneiden als optimal geeignet und besonders wirtschaftlich. Vor allem in der Schwerindustrie ist diese Methode – trotz der zunehmenden Bedeutung anderer Verfahren (Plasmaschneiden, Laserschneiden, Wasserstrahlschneiden) – unerlässlich, da es im Bereich größerer Materialstärken ab circa 50 mm bisher keine wirtschaftlichen alternativen Schneidmöglichkeiten gibt. Mit der Entwicklung des Autogenrotators bieten sich zudem neue Möglichkeiten, von denen Anwender enorm profitieren können.

Vorteile autogenes Brennschneiden

- Qualitativ hochwertige Schnittergebnisse

- Wirtschaftliche Schnitte

- Bearbeitung von Materialstärken von bis zu 300 mm

- Vielseitig einsetzbar

Brennschneidmaschinen überzeugen durch robusten Aufbau, Präzision und Leistungsstärke bei großen Materialstärken. Ihre widerstandsfähige und multifunktionale Bauweise macht sie zum idealen Produktionshelfer.

Welche Vorteile bietet das Autogenschneiden gegenüber anderen Schneidverfahren?

Das autogene Brennschneiden überzeugt gegenüber anderen thermischen Schneidverfahren vor allem bei der Bearbeitung großer Materialstärken. Es ist besonders geeignet für den Zuschnitt ab 40 mm bis in den Bereich mehrerer hundert Millimeter – ein Einsatzfeld, in dem Laser- und Plasmasysteme oft an ihre Grenzen stoßen. Aber auch bei geringeren Materialstärken bietet diese Technologie durchaus Vorteile – beispielsweise in Bezug auf die Winkeltreue bei kleinen Innenkonturen, insbesondere in Kombination mit der Plasmatechnologie. Die robuste Technologie ist speziell für den Dauerbetrieb konzipiert und prädestiniert für anspruchsvolle industrielle Anwendungen wie den Stahl- oder Schiffbau. Durch die lange Lebensdauer der Anlagen und den geringen Wartungsaufwand stellt das autogene Brennschneiden eine wirtschaftliche, zuverlässige und bewährte Lösung für zahlreiche Schneidaufgaben dar.

Kann ich Ihnen helfen? Ich stehe Ihnen bei Fragen gerne persönlich zur Seite:

Marco Große-Schütte

Leitung Vertrieb

Telefon: +49 8247 96294 88

E-Mail: marco.grosse-schuette@microstep.com

Brennschneiden Anleitung: Wie funktioniert autogenes Brennschneiden?

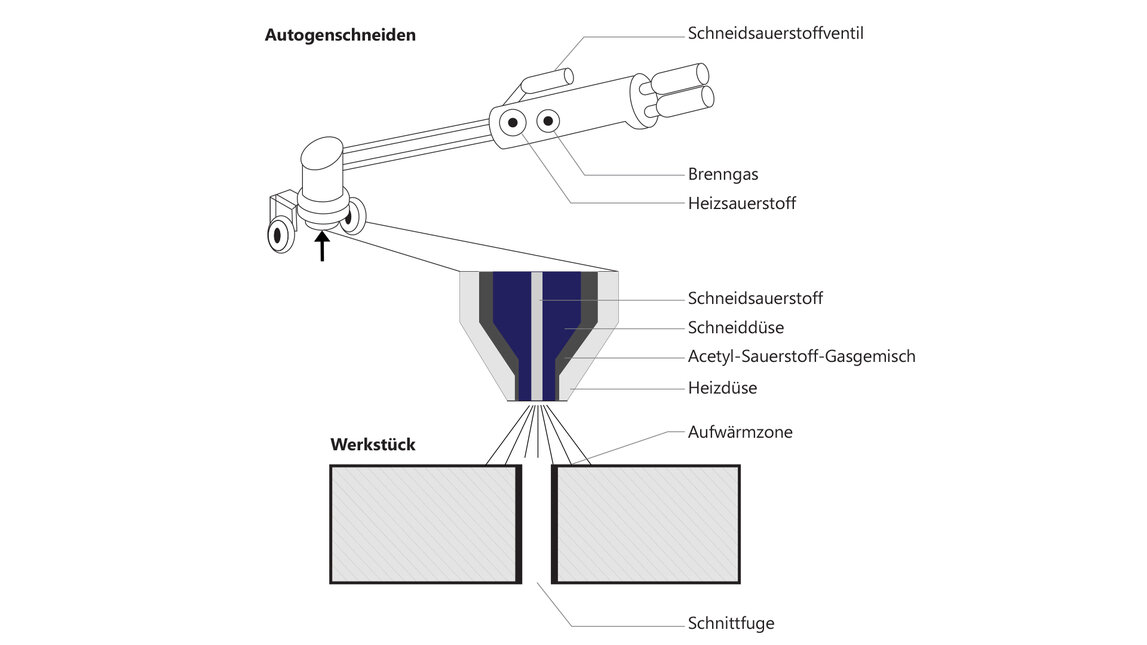

Das Aggregat zum autogenen Brennschneiden besteht aus einer ringförmigen Heizdüse, einer separaten Brenngas-Sauerstoff-Zufuhr und einer in der Mitte platzierten Sauerstoffschneiddüse.

Mithilfe einer Heizflamme, die durch die Zufuhr eines Brennstoff-Sauerstoffgemischs und der Heizdüse entsteht, wird der Werkstoff lokal auf die individuelle Zündtemperatur erhitzt und für den Schneidvorgang vorbereitet. Der unter hohem Druck austretende Sauerstoff (mit einer Reinheit von mind. 99,5 Prozent) oxidiert das kohlenstoffhaltige Metall und brennt eine Schnittfuge in den Werkstoff.

Zu beachten ist hierbei der Kohlenstoffgehalt der Werkstücke: ein hoher Kohlenstoffgehalt erhöht die Zünd- und senkt gleichzeitig die Schmelztemperatur. Werkstücke, die durch autogenes Brennschneiden bearbeitet werden sollen, müssen stets eine geringere Zündtemperatur als ihre Schmelztemperatur aufweisen. Metalle mit einem Kohlenstoffgehalt unter 0,3 % lassen sich ohne Probleme schneiden. Bei Werkstoffen mit einem Kohlenstoffgehalt zwischen 0,3 % und 1,6 % sollte der zu trennende Bereich vorgewärmt oder gar nachgewärmt werden, um Risse und Spannungen im Werkstück zu minimieren oder gänzlich zu vermeiden. Allerdings hängt die Bearbeitbarkeit eines Werkstoffs mithilfe der Autogentechnik ebenso von der Zusammensetzung der Legierungen ab. So beeinflussen andere Elemente wie Chrom und Nickel die Brennschneidbarkeit.

Was ist der Unterschied zwischen manuellem und automatisiertem Brennschneiden?

Im Bereich des autogenen Brennschneidens lassen sich Handschneidbrenner und Maschinenschneidbrenner voneinander abgrenzen. Je nach Anforderungen, Material und Branche ergeben sich hier zahlreiche Möglichkeiten für die Autogentechnik.

Manuelles Autogenschneiden – auch als Handschneidbrenner, Brennschneider oder Feuersäge bekannt – findet hauptsächlich auf Baustellen, in Werkstätten und in der Grundausrüstung von Rettungseinheiten, wie etwa dem THW und der Feuerwehr, Anwendung. In diesen Bereichen kommt es nicht auf Präzision und Reproduzierbarkeit von Bauteilen, sondern auf eine flexible und schnelle Bearbeitung großer Materialstärken verhältnismäßig kleiner Werkstücke an. Brandgefahr und Werkstückverzug durch thermischen Einfluss schränken die Anwendungsmöglichkeiten für das manuelle Brennschneiden hier allerdings stark ein.

Automatisierte CNC-Autogenschneidanlagen sind vor allem aus dem präzisionsorientierten Metallbau kaum noch wegzudenken. Die CNC-Maschinen sind teils mit mehr als nur einem Autogenbrenner für einen effizienten Parallelschneidbetrieb ausgestattet und lassen sich meist mit diversen Komponenten wie Plasmaschneidaggregaten und Rohrschneidvorrichtungen kombinieren. Die Präzision und der hohe Automatisierungsgrad der Schneidmaschinen machen das Arbeiten mit Metall einfach und effizient. Sie bieten somit die optimale Lösung für nahezu alle Materialstärken und punkten mit Funktionalität und Flexibilität.

Wie groß ist der Schneidbereich beim autogenen Brennschneiden?

Die Autogentechnik hat in den letzten Jahren erhebliche Verbesserungen auf dem Gebiet der Brenngase und Brennerköpfe erfahren, welche sich positiv auf Wirtschaftlichkeit und Schnittqualität auswirken. Der Schneidbereich beim autogenen Brennschneiden umfasst eine Materialstärke ab 5 mm, bei Materialstärken ab 160 mm ist die Brennschneidtechnik das einzig mögliche Trennverfahren im thermischen Schneidvergleich.

Die Autogentechnik hat in den letzten Jahren erhebliche Verbesserungen auf dem Gebiet der Brenngase und Brennerköpfe erfahren, welche sich positiv auf Wirtschaftlichkeit und Schnittqualität auswirken. Der Schneidbereich beim autogenen Brennschneiden umfasst eine Materialstärke ab 5 mm, bei Materialstärken ab 160 mm ist die Brennschneidtechnik das einzig mögliche Trennverfahren im thermischen Schneidvergleich.

Die Grenze des Autogenschneidens wird durch die chemische Zusammensetzung des Werkstoffs gezogen: Liegt der Kohlenstoffgehalt des Werkstoffs unter 0,3 % ist ein problemloses autogenes Brennschneiden möglich, zwischen 0,3 % und 1,6 % ist ein Vorwärmen des zu schneidenden Bereichs erforderlich. Bei einem Kohlenstoffgehalt von mehr als 1,6 % ist das Bauteil für autogenes Brennschneiden nicht mehr geeignet.

Die Qualität des Brennschnitts wird durch diverse Parameter beeinflusst. So ist die Wahl des Brenngases – im Regelfall handelt es sich um ein Propan-Sauerstoff- oder ein Acetylen-Sauerstoff-Gemisch – und die sich daraus ergebende Flammentemperatur ausschlaggebend für die Schnittgeschwindigkeit. Höhere Flammentemperaturen bedeuten ein schnelleres Erreichen der optimalen Zündtemperatur. Das Acetylen-Sauerstoff-Gemisch erreicht hier Flammenhöchsttemperaturen von 3160 °C und sorgt für eine maximale Schnittgeschwindigkeit wie auch geringere Brennschneidkosten. Aber auch hoher Sauerstoffdruck und ein optimaler Abstand zwischen Düse und Werkstück tragen zu einem guten Schnittergebnis beim autogenen Brennschneiden bei.

Welches sind die Anwendungsgebiete des autogenen Brennschneidens?

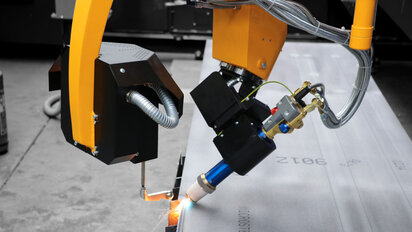

Die Anwendungsbereiche des autogenen Brennschneidens sind vielfältig. Es ist in allen Branchen anzutreffen, die sich auf die Be- und Verarbeitung von Stahl im hohen Materialstärkenbereich spezialisiert haben. So ist sie aus Schiffswerften sowie aus dem Stahl-, Anlagen- und Maschinenbau nicht wegzudenken. Aber auch in der Grundausrüstung des THW und der Feuerwehr, auf Baustellen, auf Schrottplätzen und in Werkstätten kommen Handschneidbrenner mit Autogentechnik zur Anwendung; überall dort, wo ein effizientes und flexibles Trennverfahren von Metallen notwendig ist. Moderne Autogenschneidlösungen sind auf einer CNC-Maschine mit einer Vielzahl an weiterer Ausstattungsoptionen zur Bearbeitung von Blechen, Rohren und Profilen kombinierbar: Beispielsweise zum Plasmaschneiden, Bohren, Gewinden, Senken oder Markieren. Auch Sonderlösungen mit Brennschneidtechnik sind erfolgreich im Einsatz: Zum Beispiel eine Plasmaschneidanlage zur Blechbearbeitung mit zusätzlichem Roboterarm inklusive Autogentechnologie zur 3D-Bearbeitung von großen Rohrformaten mit dickeren Wandstärken.

Die Anwendungsbereiche des autogenen Brennschneidens sind vielfältig. Es ist in allen Branchen anzutreffen, die sich auf die Be- und Verarbeitung von Stahl im hohen Materialstärkenbereich spezialisiert haben. So ist sie aus Schiffswerften sowie aus dem Stahl-, Anlagen- und Maschinenbau nicht wegzudenken. Aber auch in der Grundausrüstung des THW und der Feuerwehr, auf Baustellen, auf Schrottplätzen und in Werkstätten kommen Handschneidbrenner mit Autogentechnik zur Anwendung; überall dort, wo ein effizientes und flexibles Trennverfahren von Metallen notwendig ist. Moderne Autogenschneidlösungen sind auf einer CNC-Maschine mit einer Vielzahl an weiterer Ausstattungsoptionen zur Bearbeitung von Blechen, Rohren und Profilen kombinierbar: Beispielsweise zum Plasmaschneiden, Bohren, Gewinden, Senken oder Markieren. Auch Sonderlösungen mit Brennschneidtechnik sind erfolgreich im Einsatz: Zum Beispiel eine Plasmaschneidanlage zur Blechbearbeitung mit zusätzlichem Roboterarm inklusive Autogentechnologie zur 3D-Bearbeitung von großen Rohrformaten mit dickeren Wandstärken.

Gänzlich neue Möglichkeiten schafft der Autogenrotator: Im Vergleich zum Drei-Brenner-Aggregat können vollkommen neue Geometrien geschnitten werden, zum Beispiel für die Schweißnahtvorbereitung. So sind einfache V-Nähte wie auch komplexe X-, Y- oder K-Nähte an unterschiedlichsten Blechstärken möglich. Das System besticht im Vergleich zu Roboterlösungen auch durch deutlich geringere Investitionskosten. Vom endlosdrehenden Fasenaggregat mit Autogentechnik profitieren weltweit Fertigungsstätten Tag für Tag.

Welche Entwicklungen gibt es in der Automatisierung des autogenen Brennschneidens?

Die Automatisierung des autogenen Brennschneidens hat in den letzten Jahren deutliche Fortschritte gemacht. Moderne CNC-gesteuerte autogene Brennschneidanlagen ermöglichen eine hochpräzise und reproduzierbare Bearbeitung auch komplexer Geometrien. Durch den Einsatz eines 3D-Fasenschneidaggregats lässt sich die automatisierte Schweißnahtvorbereitung zudem auch entlang nicht linearer Konturen realisieren. Intelligente Steuerungssysteme übernehmen die automatische Anpassung relevanter Prozessparameter wie Schnittgeschwindigkeit, Gasfluss und Brennerposition. Zusätzlich sorgen automatische Höhenregelungen für einen konstanten Abstand zwischen Brenner und Werkstück, was die Schnittqualität verbessert und den Verschleiß reduziert. Auch Schlacke-Austragsvorrichtungen minimieren darüber hinaus manuelle Eingriffe und beschleunigen den Gesamtprozess. Diese Entwicklungen machen das autogene Brennschneiden nicht nur effizienter und wirtschaftlicher, sondern auch zukunftsfähig in hochautomatisierten Fertigungsprozessen.

Das könnte Sie auch interessieren:

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

FAQ: Wir beantworten Ihre Fragen zum autogenen Brennschneiden

Wie funktioniert autogenes Brennschneiden?

Bei dieser Art des auch als Autogenschneiden bezeichneten Verfahrens des thermischen Trennens von Stahl wird das zuvor auf Zündtemperatur erhitzte Metall mit einem Sauerstoffgasstrahl oxidiert und aus der Schnittfuge geblasen. Dabei verbrennt der Werkstoff teilweise, weshalb dieses Verfahren auch als Brennschneiden bezeichnet wird.

Welcher Unterschied besteht zwischen dem autogenen Brennschneiden und dem Plasmaschneiden?

Beim autogenen Brennschneiden entsteht die Schneidflamme nur durch das Entzünden des ausströmenden Brenngases und Sauerstoff, wohingegen beim Plasmaschneiden das ausströmende Gas (Plasmagas) entzündet und ionisiert wird. Das ermöglicht im dünnen und mittleren Blechdickenbereich beim Plasmaschneiden einen deutlich schnelleren Vorschub als beim autogenen Brennschneiden. Außerdem können mittels Plasma alle metallisch leitfähigen Materialien geschnitten werden, mit Autogen fast ausschließlich unlegierte und niedriglegierte Stähle. Im Blechdickenbereich über 150 mm ist allerdings nur noch Autogenschneiden möglich. Hier ist das autogene Brennschneiden ein alternativloses Verfahren.

Wann gilt das autogene Brennschneiden als wirtschaftlich effizient?

Je nach Schneidaufgabe (Materialdicke, Losgröße, Toleranzen, nachgelagerte Prozesse, Einsatzgebiet) und ob man über eine eigene Schneidanlage verfügt oder auf einen externen Dienstleister setzt, kann das autogene Brennschneiden bereits ab 10 mm wirtschaftlich sein. In Relation zu anderen Schneidverfahren (Plasma, Laser, Wasserstrahl) beginnt der effiziente Bereich erst ab 20 mm Materialstärke und wird bei deutlich höheren Blechdicken auch deutlich wirtschaftlicher.

Bei welcher Temperatur erfolgt das autogene Brennschneiden von Stahl?

Die Schmelztemperatur beim autogenen Brennschneiden liegt bei etwa 1500 °C. Die Zündtemperatur etwa 20 bis 30 Prozent darunter, abhängig vom Kohlenstoffgehalt des zu schneidenden Materials.

Welcher Werkstoff ist zum autogenen Brennschneiden geeignet?

Das autogene Brennschneiden wird insbesondere bei unlegierten und niedriglegierten Metallen eingesetzt. Beispielsweise bei unlegierten Baustählen der Güte S235JR, S275JR, S355J2. Oder bei unlegierten Druckbehälterstählen der Sorten P265GH oder P355GH. Niedriglegierte oder mikrolegierte Stähle (beides umgangssprachlich, offiziell: Thermomechanisch gewalzte Feinkornbaustähle), die per Brennschneidtechnologie zugeschnitten werden sind: S355MC, S500MC, S700MC.

Wie genau ist autogenes Brennschneiden?

Ein wichtiger Parameter für die Genauigkeit ist die Führungsmaschine. Moderne Brennschneidanlagen geben dabei Genauigkeiten von ± 0,1 - 0,3 mm an. Das heißt, bei optimalen Schneidparametern und sauberer Schneiddüse ist diese Genauigkeit theoretisch auch beim autogenen Brennschneiden zu erreichen. Der einflussreichste Faktor ist allerdings die hohe eingebrachte Wärme. Da sich dadurch das Material ausdehnt und wieder zusammenzieht, können je nach Materialstärke und Teiledimension auch Maßabweichungen bis zu 2 oder 3 mm entstehen.

Ist das autogene Brennschneiden eine veraltete Technologie?

Das autogene Brennschneiden ist eine der ältesten Trenntechnologien. Es ist aber keineswegs veraltet und ist in vielen Anwendungsbereichen eine wichtige und effiziente Trennlösung. Im oberen Blechdickenbereich ab 150 mm ist dieses Verfahren nahezu alternativlos.

Welche Dicke kann mit autogenem Brennschneiden maximal bearbeitet werden?

Im Großteil der Fälle werden in der Industrie im maschinellen Zuschnitt Materialen bis 300 mm Dicke verarbeitet. Aber auch größere Blechdicken bis 1000 mm sind realisierbar mit entsprechender Technik.

Welche Geometrien und Konturen können beim autogenen Brennschneiden geschnitten werden?

Generell ist die Geometrie der Kontur von der jeweiligen Bearbeitungsmaschine abhängig. Während mit Flachbett-Anlagen beispielsweise nur Flachmaterialien bearbeitet werden können, gibt es auch Systeme, die eine erweitere Bearbeitung ermöglichen. So sind Roboter oder Aggregate mit mehreren Achsen in der Lage, auch 3D-Körper wie Rohre, Profile oder Behälterböden zu bearbeiten. Aufgrund der Wärmeentwicklung bei diesem Trennverfahren ist eine Bauteilgröße unter ca. 20 mm aber in der Regel nicht sinnvoll.

Wie wird autogenes Brennschneiden in der Bauindustrie eingesetzt?

Autogenes Brennschneiden spielt eine wichtige Rolle in der Bauindustrie – insbesondere dort, wo Stahlbauteile mit hohen Materialstärken präzise und wirtschaftlich bearbeitet werden müssen. Zum Einsatz kommt die Technologie unter anderem beim Zuschnitt massiver Stahlträger, Platten, Versteifungsbleche und Verbindungselemente, die für den Bau von Brücken, Hallen, Hochhäusern oder anderen Infrastrukturbauten benötigt werden. Auch bei der Herstellung von Fundament- und Maschinenbauteilen wie Grundplatten, Konsolen, Flanschen oder Stützenfüßen hat sich das autogene Brennschneiden bewährt. Unter anderem in Branchen wie dem Werft- und Schiffbau oder dem Kranbau wird es zur Bearbeitung großformatiger, hochfester Bleche und Profile für besonders robuste Anwendungen eingesetzt.

Ist autogenes Brennschneiden ein effizientes Verfahren?

Autogenes Brennschneiden ist ein äußerst effizientes Verfahren – insbesondere bei der Bearbeitung großer Materialstärken. Insbesondere in diesem Bereich stellt es eine wirtschaftliche Alternative zu Laser- oder Plasmaschneidsystemen dar. Moderne autogene Brennschneidanlagen sind für den Dauerbetrieb konzipiert, äußerst robust und lassen sich hervorragend automatisieren. CNC-Steuerungen, multifunktionale Erweiterungen und intelligente Softwarelösungen steigern zusätzlich die Effizienz und ermöglichen eine präzise, zuverlässige Fertigung auch bei anspruchsvollen Schneidaufgaben.

Was sind die Vor- und Nachteile von autogenem Brennschneiden?

Einer der größten Vorteile beim autogenen Brennschneiden ist die Möglichkeit, sehr große Materialstärken wirtschaftlich zu bearbeiten – selbst Blechdicken von über 100 Millimetern können problemlos geschnitten werden. Aufgrund seines robusten Aufbaus ist das autogene Schneiden auch unter schwierigen Bedingungen zuverlässig einsetzbar. Allerdings bringt das Verfahren auch einige Einschränkungen mit sich. Es ist ausschließlich für bestimmte Materialien geeignet – vor allem unlegierte und niedriglegierte Stähle. Für Edelstähle, Aluminium oder andere NE-Metalle ist es nicht geeignet. Zudem entsteht beim autogenen Schneiden eine vergleichsweise breite Wärmeeinflusszone, was zu Materialveränderungen und thermisch bedingtem Verzug führen kann. Insbesondere bei dünneren Blechen oder für feine, präzise Schnitte eignen sich oftmals andere Schneidverfahren besser.

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung