3D-Laserscan-Technologie für maximale Schnittgenauigkeit

„Wir haben unsere Produktion auf ein absolut neues Level gehoben“

Waterford Tank and Fabrication erweitert seine Produktionsmöglichkeiten mit der Investition in eine Schneidanlage zur 3D-Behälterbodenbearbeitung signifikant

Publiziert 11.06.2025 | Ramona Langhammer

Unternehmensprofil:

Waterford Tank and Fabrication mit Sitz in Beverly, Ohio (USA) zählt zu den führenden Herstellern oberirdischer Lagertanks (ein- und doppelwandige Stahl- und Edelstahltanks) sowie maßgefertigter ASME-Druckbehälter. Mit seinem breit gefächerten Portfolio beliefert das Unternehmen Kunden aus der Öl-, Erdgas-, Propan- und Chemieindustrie sowie weiteren Industriezweigen mit entsprechendem Bedarf.

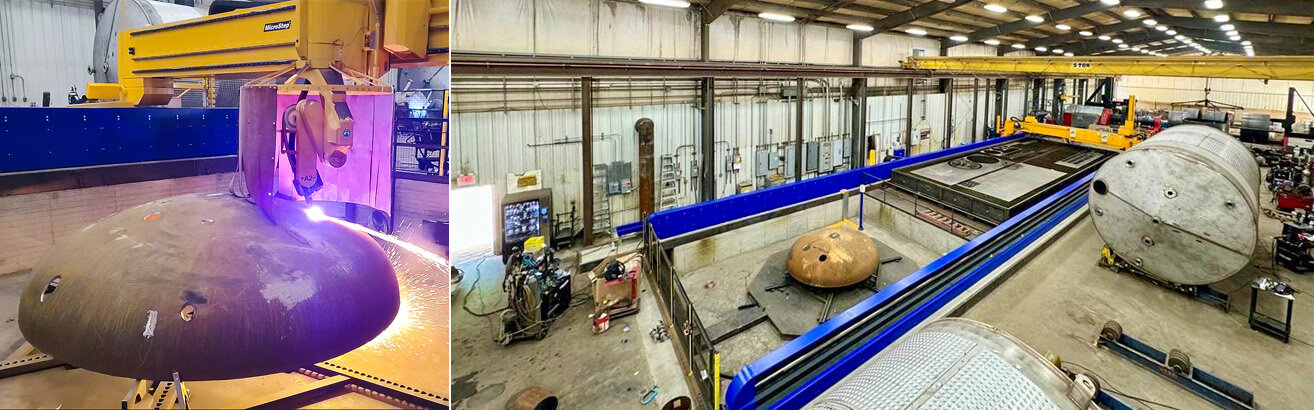

Durch die Investition in eine multifunktionale Anlage der DRM-Baureihe konnte Waterford Tank & Fabrication manuelle Arbeitsschritte deutlich reduzieren und seine Produktionsmöglichkeiten signifikant erweitern.

Anlagenprofil:

DRM- Netto-Bearbeitungsfläche für Blechtafeln 13.500 x 4.500 mm

- Bearbeitung von Behälterböden bis 4.300 mm Durchmesser

- Plasmarotator "Pantograph" zur Schweißnahtvorbereitung und Behälterbodenbearbeitung mit automatischer Kalibriereinheit

- mScan-Technologie von MicroStep zur präzisen Erfassung und Bearbeitung von Behälterböden (Ermittlung der Oberfläche des Behälterbodens mit einem Laserscanner, Kompensation der produktionsbedingten Abweichungen zur Idealkontur, Korrektur der Parameter und exaktes Setzen der Schneidpfade anhand des 3D-Scans)

- Autogenrotator zur Schweißnahtvorbereitung

Das US-amerikanische Unternehmen Waterford Tank and Fabrication wurde 2006 gegründet und ist auf die Herstellung von Lagertanks und Druckbehältern spezialisiert. Aufwendige manuelle Produktionsprozesse bremsten bislang das Wachstum des Betriebs. Mit der Investition in eine moderne DRM Plasma- und Autogenschneidanlage von MicroStep konnten manuelle Arbeitsschritte deutlich reduziert werden. Dadurch eröffnen sich neue Möglichkeiten bei der Bearbeitung komplexer Aufgaben – zugleich wurden Präzision und Effizienz spürbar gesteigert.

In Beverly, Ohio, produziert Waterford Tank and Fabrication mit über 70 Mitarbeitern auf einem Areal, das größer ist als ein Fußballfeld, oberirdische Lagertanks und maßgefertigte ASME-Druckbehälter. Der gesamte Produktionsprozess – von der Konstruktion über Zuschnitt, Walzen, Schweißen und Lackierung bis hin zur Endmontage und Auslieferung – erfolgt am Standort aus einer Hand. Ausgestattet ist das Werk mit einem hochmodernen Maschinenpark, darunter Schneidanlagen, Ringwalzen, Brückenkränen und eine Abkantpresse.

Trotz eines stetig wachsenden Auftragsvolumens wurde die Expansion des Unternehmens durch den Fachkräftemangel und zeitintensive manuelle Prozesse gebremst. „In der Vergangenheit haben wir die Maße aus den Zeichnungen manuell auf die Behälterböden übertragen und die Schnitte mit einem handgeführten Plasmabrenner ausgeführt. Die Schweißnähte wurden dann mit einer Schleifmaschine vorbereitet“, berichtet Matt Brook, Geschäftsführer von Waterford. „Die Bearbeitung eines einzelnen Behälterbodens dauerte in der Regel zwischen acht und zehn Stunden.“ Um die Kapazitäten zu erhöhen und die Effizienz zu steigern, war ein vielseitigeres, automatisiertes System erforderlich – eines, das auch dickere Blechtafeln präzise schneiden und den gesamten Produktionsprozess deutlich beschleunigen konnte.

Multifunktionale Anlage für die Bearbeitung großer Behälterböden

Auf der Suche nach einer passenden Lösung traf Brook auf United Precision Services, exklusiver MicroStep-Partner in Nordamerika. Nach sorgfältiger Abwägung verschiedener Optionen entschied sich Waterford für eine DRM Plasma- und Autogenschneidanlage, die sowohl zum 2D- und 3D-Schneiden von Blechen als auch zum Schneiden präziser Öffnungen in Behälterböden geeignet ist. Die multifunktionale Maschine ist mit einem 4.500 x 13.500 mm großen Wasserschneidtisch ausgestattet und verfügt zusätzlich über einen zweiten, tiefer liegenden Arbeitsbereich für die Bearbeitung großer Behälterböden.

Mit der neuen Anlage können nicht nur dicke Bleche effizient bearbeitet, sondern auch ein Großteil der bisher manuellen Arbeitsschritte bei der Behälterbodenbearbeitung automatisiert ausgeführt werden – inklusive Besäumen, Trennschnitten, Schweißnahtvorbereitung sowie dem Schneiden von einzelnen Bodensegmenten.

Hohe Präzision durch 3D-Laserscan-Technologie

Die 3D-Laserscan-Technologie von MicroStep, kombiniert mit der firmeneigenen Software mScan, ermöglicht eine äußerst präzise Bearbeitung. Dabei werden die exakten 3D-Geometrien der Behälterböden erfasst und Abweichungen von der Idealkontur ermittelt. Auf dieser Grundlage kann eine optimierte Positionierung der Schneidpfade erfolgen – für maximale Schnittgenauigkeit.

John Prevish, Vertriebsleiter national bei United Precision Services, unterstreicht die Bedeutung dieser Technologie für das präzise Schneiden von Behälterböden: „Die tatsächlichen Abmessungen eines Behälterbodens können zwar innerhalb der zulässigen Toleranzen liegen, dennoch weichen reale und ideale Form manchmal um Zentimeter voneinander ab. Herkömmliche 2D-Methoden zur Positionskorrektur durch Steuerung der Plasmabogenspannung sind beim 3D-Schneiden nicht anwendbar“, erklärt er. „Der MicroStep-Scanner erstellt ein Modell der tatsächlichen Behälterbodenoberfläche innerhalb des Koordinatensystems der Schneidanlage. Anhand dieses Modells kann die Bodenform analysiert, ihr Mittelpunkt identifiziert und der exakte Verfahrweg über die Oberfläche definiert werden.“

Möglichkeiten und Kapazitäten erheblich erweitert

Dank der neuen Technologie konnte Waterford die Effizienz deutlich steigern und die Schnittzeiten erheblich verkürzen – mit dem Ergebnis, dass ein höheres Arbeitsvolumen ohne zusätzliches Personal bewältigt werden kann. Mitarbeiter, die zuvor für das manuelle Schneiden der Behälterböden zuständig waren, können nun in anderen wichtigen Bereichen der Produktion oder im Vertrieb unterstützend eingesetzt werden.

„Jahrelang waren wir hinsichtlich Volumens und Umfang der Aufträge, die wir annehmen konnten, eingeschränkt“, sagt Rocky Roberts, Leiter Vertrieb und Marketing bei Waterford. „Mit MicroStep haben wir unsere Möglichkeiten und Kapazitäten erheblich erweitert und sind heute in der Lage, Behälterböden mit einem Durchmesser von bis zu 4.300 mm und einer Höhe von 1.400 mm zu bearbeiten. Zudem bieten wir unseren Kunden einen echten Mehrwert: Sie müssen jetzt nicht mehr Stunden damit verbringen, die Ausschnitte von Hand zu ermitteln, sondern wir können dies übernehmen und Ihnen den Behälterboden in einem Bruchteil der Zeit wieder zurückgeben.

„Mit MicroStep haben wir unsere Möglichkeiten und Kapazitäten erheblich erweitert. Zudem bieten wir unseren Kunden einen echten Mehrwert: Sie müssen jetzt nicht mehr Stunden damit verbringen, die Ausschnitte von Hand zu ermitteln, sondern wir können dies übernehmen und Ihnen den Behälterboden in einem Bruchteil der Zeit wieder zurückgeben.“

Rocky Roberts

Leiter Vertrieb und Marketing | Waterford Tank and Fabrication

DIE HIGHLIGHTS DER PLASMA-AUTOGENSCHNEIDANLAGE DRM IM ÜBERBLICK:

3D-Blechbearbeitung auf einer Netto-Arbeitsfläche von 13.500 x 4.500 mm

Das multifunktionale Schneidcenter der DRM Baureihe bei Waterford Tank & Fabrication ermöglicht die flexible 2D- und 3D-Bearbeitung von Flachmaterial auf einer Arbeitsfläche von 13.500 x 4.500 mm. Zusätzlich zum Plasmarotator, verfügt die Anlage über einen Autogenrotator zur Bearbeitung dickerer Materialstärken.

Komplexe Bearbeitung von Behälterböden mit bis zu 4.300 mm Durchmesser

Ein zweiter, tiefer liegender Behälterbodenschneidtisch ermöglicht die Aufnahme von Böden mit bis zu 4.300 mm Durchmesser und 1.400 mm Höhe. Mit dem integrierten Plasmarotator „Pantograph“ ist eine 3D-Bearbeitung nicht nur an Flachmaterial, sondern auch an Behälterböden möglich. So können flexible Fasen und Durchbrüche in Kessel- und Behälterböden unterschiedlicher Formen angebracht werden.

mScan-Technologie von MicroStep zur präzisen Erfassung und Bearbeitung von Behälterböden

Durch die mScan-Technologie von MicroStep erzielt Waterford höchstpräzise und beste Schneidergebnisse: In Verbindung mit dem Plasmarotator „Pantograph“ und einem Laserscanner werden stabile und hochwertige Resultate generiert, zudem kann ein großes Maß an Nacharbeit vermieden werden. Das System ermittelt die 3D-Geometrie des Behälterbodens, vergleicht die reale Kontur zur Idealkontur, kompensiert produktionsbedingte Abweichungen automatisch und setzt die Schneidpfade exakt.

ERLEBEN SIE UNSERE ANLAGEN LIVE

im CompetenceCenter Süd oder Nord

- Alle vier Schneidtechnologien (Laser, Plasma, Autogen, Wasserstrahl)

- Innovative Automationssysteme

- Neuste Lösungen zum Biegen und Entgraten

- Industrie 4.0 Demofabrik

- Gut zu erreichen: im Süden und Norden Deutschlands

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung