Rohr- & Profilbearbeitung

Rohrbearbeitung und Profilbearbeitung mit CNC-Schneidanlagen

Unter Verwendung von Rohren und Profilen wird in der industriellen Fertigung heutzutage eine Vielzahl an Produkten gefertigt: Von der einfachen Wasserwaage bis hin zu Stutzen, Leitungen und Behältern für den Apparatebau oder kompletten Rohrleitungssystemen für Hochseefrachter – mitunter werden für komplexe Konstruktionen zahlreiche unterschiedliche Rohre und Profile gleichzeitig benötigt. Grundsätzlich kommen für die Bearbeitung von Rohren und Profilen zwei Typen von Maschinenkonstruktionen zum Einsatz: Entweder Anlagen mit Auslegerarm oder aber Portalanlagen mit integriertem Rohrschacht.

Auslegerarm

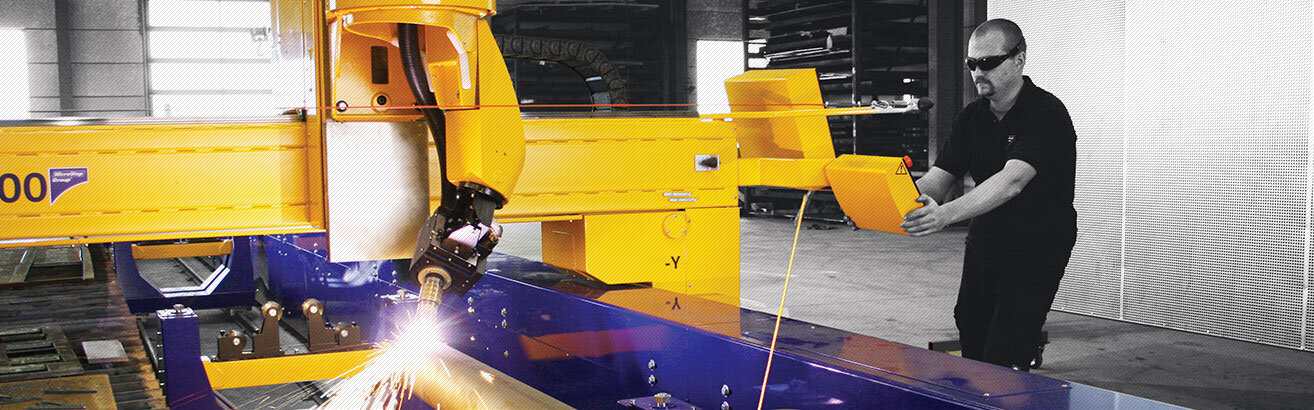

Auslegerarm

Die Ausführung mit exzentrischem Ausleger ist eine reine Rohr- und Profilbearbeitungslösung. Das gesamte Maschinenkonzept ist darauf abgestimmt, Rohre möglichst schnell und wirtschaftlich zu spannen, zu scannen, zu schneiden und schließlich entladen zu können. In Verbindung mit den entsprechenden Automatisierungskomponenten, wie einer automatischen Beladeeinheit, kann die Schneidanlage je nach Schneidplan vollautomatisch mit dem richtigen Profil aus dem Materiallager bestückt werden – gleiches gilt wiederum für den Abtransport und die Einlagerung fertiger Bauteile. Dank flexibler Auslegerbauweise sind Rohrdurchmesser bis 3.000 mm realisierbar.

Verarbeitbare Profilformen: Rundrohre, Vierkantprofile, I-, H-, T-, L-, U-Profile (auch komplette Trennung) sowie Kniestücke.

Portalanlage mit integriertem Rohrschacht

Portalanlage mit integriertem Rohrschacht

Der große Vorteil dieser Bauweise ist die Flexibilität, sowohl Rohre als auch Flachbleche bearbeiten zu können. Der in den Schneidtisch integrierte Rohrschacht lässt sich bei MicroStep-Schneidsystemen bei Bedarf mit Rahmenelementen abdecken und vollflächig als abgesaugter Schneidtisch nutzen. Zum Be- und Entladen von Rohren verfährt das Maschinenportal in die Parkposition. So können Rohre sicher mit einem Kran auf die Auflageböcke gelegt und in das Backenfutter gespannt werden.

Verarbeitbare Profilformen: Rundrohre, Vierkantprofile, I-, H-, T-, L-, U-Profile (auch komplette Trennung) sowie Kniestücke.

Mögliche Schneidverfahren:

- Plasma: Die Rohr- und Profilbearbeitung mit Plasma bietet sich je nach Stromquelle bei Wandstärken von 2 bis 50 mm und allen elektrisch leitfähigen Materialien an. In diesem Schneidbereich überzeugt Plasma durch hohe Schneidgeschwindigkeiten, Wirtschaftlichkeit und eine sehr saubere Schnittqualität. In Verbindung mit dem MicoStep R5 Rotator sind auch Fasenschnitte am Rohr möglich.

- Autogen: Die beste Lösung für extrem dickwandige Rohre mit Wandstärken bis 200 mm ist das Autogenschneiden. Trotz der verhältnismäßig geringen Vorschübe ist die Autogentechnik sehr verschleißarm, kostengünstig und ebenfalls für den Einsatz mit dem MicroStep R5 Rotator geeignet.

- Laser: Der Rohrlaser überzeugt durch sehr hohe Schneidgeschwindigkeiten im dünnwandigen Bereich von 0,5 bis 15 mm. Die Schnitte sind sehr filigran und auch der Wärmeeintrag ins Material ist verhältnismäßig gering.

- Wasserstrahl: Dieses Schneidverfahren ermöglicht äußerst präzise Schnitte bei nahezu jedem Material – und das alles ohne Wärmeeinbringung.

SMART Cube X

SMART Cube X

SmartLINE X

SmartLINE X

MasterLINE X

MasterLINE X

SMART Giant X

SMART Giant X

TubeLINE

TubeLINE

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung